Введение

Представлен новый подход к тестированию устойчивости керамической плитки к царапинам и пониманию механизмов разрушения и удаления материала. Этот подход основан на методе тестирования с нуля, который обычно используется в других областях промышленности. Основной причиной применения метода царапин для тестирования керамической плитки была замена устаревшего стандарта «EN 1071 Керамическая плитка – Определение твердости поверхности к царапинам по шкале твердости Мооса», который оказался достаточно неточным и субъективным для пользователя при применении к новым передовым материалам.

В этом отчете по применению описываются экспериментальные методы, условия испытаний и результаты как глазурованной, так и неглазурованной керамической плитки.

Выполнена комплексная тестовая матрица, которая предлагает соответствующую замену стандарту EN 1071. Параметры представленного метода испытаний были частично адаптированы из «Стандарта ISO 20502 «Тонкая керамика – Определение адгезии керамических покрытий методом тестирования на царапины» [1].

Преимущества испытаний на царапины сыпучих материалов

Хотя метод испытания на царапины часто используется для определения адгезии поверхностных покрытий, он также может использоваться для определения характеристик сыпучих материалов. В таких случаях обычно достигается устойчивость к царапинам, а не адгезия. Испытания на царапины часто используются для изучения механизмов, которые происходят во время истирания или износа. Кроме того, испытание на царапины дает уникальную возможность изучить влияние истирания отдельных частиц, которое трудно или невозможно смоделировать с помощью других испытаний на истирание или износ. Такая информация, как упругопластические деформации, образование срединных, радиальных и боковых трещин и механизмы разрушения материала, возникающие при испытании на царапины, может определяться во время такого испытания на царапины. Эта информация может существенно способствовать пониманию механизмов, связанных с износом при скольжении и истиранием хрупких материалов. Таким образом, испытание на царапины является идеальным вариантом для простой и эффективной оценки устойчивости к царапинам различных материалов, включая керамическую плитку.

Керамическая плитка, помимо ее декоративных аспектов, часто используется в качестве защиты от сильного износа и истирания. Таким образом, она должна иметь поверхность, достаточно устойчивую к царапинам и истиранию. Предыдущие исследования [2, 3] показали, что сколы и растрескивание плитки сильно снижают ее износостойкость и негативно влияют на эстетические свойства (потеря яркости, эффекты обесцвечивания и т.д.). Кроме того, наличие трещин и открытых пустот приводит к увеличению шероховатости поверхности, что способствует проникновению пыли и грязи и еще больше ухудшает эстетический вид плитки.

Экспериментальная установка

Для этого исследования были выбраны три типа керамической плитки с различной микроструктурой и отделкой поверхности. Образцы были разделены на две группы:

- керамическая глазурованная плитка с разной степенью кристалличности,

- керамическая плитка с обожженной или полированной поверхностью.

В Таблице 1 представлено краткое описание образцов керамических изделий с основными характеристиками. Керамическая плитка без глазури использовалась либо с обожженной поверхностью (группа А), либо с полированной поверхностью (группа В).

| Образец | Цвет | Отделка поверхности | Степень кристалличности | Твердость при ударе (МПа) |

|---|---|---|---|---|

| Т1 | желтый | глазурь | высокая | 7944 |

| Т2 | черный | глазурь | низкая | 8604 |

| Т3 | белый | глазурь | высокая | 9488 |

| Т4 | коричневый | глазурь | низкая | 9416 |

| Т5 | красный | глазурь | очень низкая | 7621 |

Таблица 1 – Список глазурованной плитки, использованной в исследовании.

Характеристики поверхности измерялись методом профилометрии поверхности и определялись параметры Ra и RM (в соответствии со стандартом EN 623-4). Твердость образцов измерялась с помощью твердомера Anton Paar (MHT), оснащенного алмазным индентором Виккерса. Твердость на вдавливание измерялась при максимальной нагрузке 1 Н. Результаты определения твердости глазурованных образцов приведены в Таблице 1. Твердость образцов в группах A и B варьировалась от 7230 МПа до 10120 МПа, при этом прямого влияния полировки на твердость не было установлено.

Фазовый состав слоев глазури определялся методом рентгеновской дифракции (РД) на глазурованных поверхностях. Рентгеновский анализ позволил качественно сравнить степень кристаллизации каждого образца, при этом количественный анализ был невозможен из-за отсутствия подходящих стандартов. Испытания на царапины проводились на верхней поверхности образца с помощью прибора для определения твердости царапанием Revetest Anton Paar с диапазоном нормальных усилий от 1 Н до 200 Н, оснащенного алмазным индентором Rockwell C радиусом 200 мм. Во всех экспериментах использовался режим царапания с прогрессивной нагрузкой. Краткое описание параметров царапин приведено в Таблице 2.

Процедура предварительного/постсканирования и панорамное изображение

Испытания на царапины проводились с помощью процедуры Prescan / Postscan (предварительное сканирование/постсканирование), которая состоит из трех этапов: первый этап: поверхность сканируется наконечником с минимальной нагрузкой, второй этап: проводится испытание на царапины, во время которого регистрируется глубина проникновения (Pd), третий этап: выполняется еще одно сканирование поверхности вдоль дорожки царапин на выявление фактической остаточной глубины (Rd). Кроме того, для архивных целей и для систематического анализа использовалась панорамная съемка. Панорамное изображение состоит из записи всего изображения с нуля, которое синхронизируется со всеми записанными сигналами и сохраняется вместе с данными. Есть функция напоминания сохраненных результатов царапин, включая панорамное изображение, и работа с ними, как с реальной царапиной. Пример такого панорамного изображения показан на Рис. 4.

| Минимальная нагрузка | Максимальная нагрузка | Длина царапины | Скорость царапины | Радиус индентора |

|---|---|---|---|---|

| (Н) | (Н) | (мм) | (мм/мин) | (мкм) |

| 1 | 80 | 8 | 10 | 200 |

Таблица 2 – Параметры испытания твердости методом царапания.

Определение критической нагрузки

Нагрузки, соответствующие внезапным событиям во время царапания, называются критическими нагрузками (Lc) и используются для характеристики устойчивости материала к царапинам. Прибор для определения твердости царапанием Revetest позволяет напрямую определять критические нагрузки с помощью встроенного оптического микроскопа и программного видео-обеспечения, которое синхронизируется с дорожкой царапин. В нашем исследовании область царапин, соответствующая критической нагрузке, была впоследствии проверена с помощью сканирующей электронной микроскопии (SEM), позволяющей детально изучить механизмы разрушения.

Результатом испытаний на царапины с прогрессивной нагрузкой на всех испытанных плитках были две критические нагрузки Lc1 и Lc2, определяемые следующим образом:

- Lc1: нагрузка, при которой происходит первое растрескивание (трещины по Герцу),

- Lc2 нагрузка, при которой начинается катастрофическое разрушение.

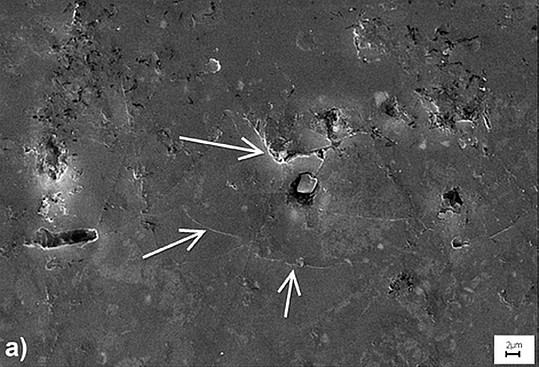

Значения критической нагрузки для каждого образца были рассчитаны как среднее значение по меньшей мере трех испытаний, проведенных в разных областях. На Рисунке 1 показана стандартная морфология областей, соответствующих критическим нагрузкам Lc1 и Lc2 на полированном образце.

Критическая нагрузка Lc1: при нагрузках ниже Lc1 создаваемые напряжения приводили к растягивающим напряжениям, которые были недостаточно высокими, чтобы вызвать образование трещин. При таких нагрузках образец оставался полностью компактным, не проявляя признаков необратимого повреждения. При первой критической нагрузке напряжения были достаточно высокими, чтобы вызвать растрескивание материала.

Рис. 1 – Стандартная морфология первого появления трещины Герца непосредственно перед растрескиванием Lc1 (a). Зона катастрофического разрушения, соответствующая Lc2 (b). Оба изображения SEM были сделаны на полированном образце.

При нагрузках между первой и второй критической нагрузкой напряжения в материале увеличивались: растрескивание продолжалось, а плотность трещин увеличивалась. Однако до достижения второй критической нагрузки никаких других механизмов разрушения не наблюдалось.

Критическая нагрузка Lc2: при второй критической нагрузке напряжения вблизи индентора были достаточно высокими, чтобы вызвать откол и сколы материала, и произошло катастрофическое разрушение. Этот механизм разрушения и соответствующая морфология затем наблюдались до конца царапины. Аналогичное поведение при разрушении наблюдалось на всех испытанных образцах, будь то глазурованные, обожженные или отполированные образцы. Однако значения обеих критических нагрузок были разными для каждой группы образцов. Таким образом, можно было классифицировать испытуемую керамику по значению критической нагрузки, полученному на данном образце. Затем значение критической нагрузки определялось с помощью оптического и фрактографического анализа SEM.

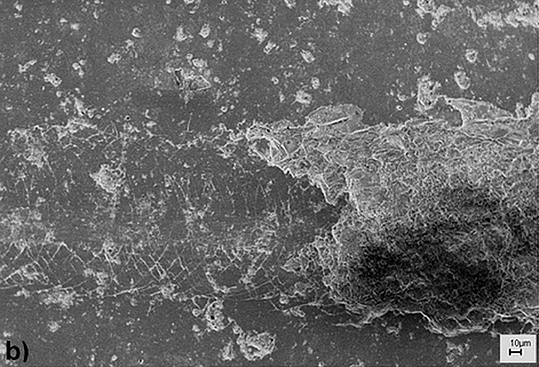

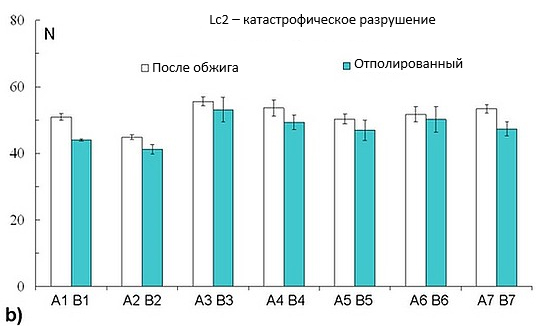

Разница в стойкости к царапинам обожженных и отполированных образцов

Одна область неглазурованных образцов керамики была отполирована для проведения оценки влияния полировки на устойчивость к царапинам. Полировка уменьшала шероховатость поверхности (Ra) примерно с 2,4 мм до ~ 0,15 мм. Несмотря на значительное повышение декоративных свойств плитки (окраски и блеска), известно, что полировка негативно повлияла на износостойкость и стойкость к истиранию. Поэтому проводились испытания на царапины, в которых необходимо было выяснить, можно ли обнаружить такую тенденцию с помощью данного метода. Диаграммы на Рис. 2 отображают разницу между отполированными и обожженными образцами как для первой критической нагрузки (Рис. 2а), так и для второй критической нагрузки (Рис. 2b).

Существовала очевидная разница между поведением царапин при первой и второй критической нагрузке: в то время как полировка оказала важное влияние на большинство первых критических нагрузок, вторая критическая нагрузка практически не изменилась. В большинстве случаев полировка приводила к снижению первой критической нагрузки, т.е. снижению стойкости к царапинам. Это хорошо согласуется с промышленным опытом. С другой стороны, обработка поверхности не повлияла на Lc2, что указывает на то, что процедура полировки создает дефекты только определенной глубины (глубина царапин на Lc1). Выше этой глубины материал остается неизменным, и критическая нагрузка очень близка как для полированных, так и для обожженных образцов. Этот результат подтверждает полезность испытания на царапины для таких материалов и позволяет быстро оценить эффект обработки поверхности.

Рис. 2 – Сравнение первой критической нагрузки (а) и второй критической нагрузки для образцов обожженного и полированного керамогранита.

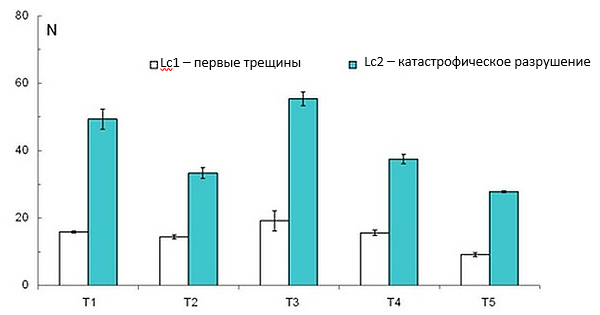

Глазурованная плитка: влияние степени кристалличности на устойчивость к царапинам

Группа глазурованных плиток содержала материалы с разной степенью кристалличности (см. также Табл. 1):

- 1 и T3 – высокая степень кристалличности,

- T2 и T4 – низкая степень кристалличности,

- T5 почти полностью аморфный материал.

Критерии определения критической нагрузки были идентичны критериям для образцов керамики: Lc1 соответствовал появлению первых трещин Герца, Lc2 соответствовал началу катастрофического разрушения. Результаты испытаний на царапины с прогрессивной нагрузкой приведены на Рис. 3. Результаты царапин показывают достаточно сильную взаимосвязь между степенью кристалличности и второй критической нагрузкой.

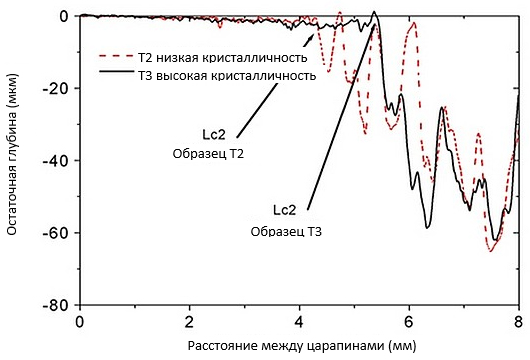

В то время как разница между Lc1 для более кристаллических и менее кристаллических образцов менее выражена, разница между Lc2 для одних и тех же образцов очевидна. Образцы с высокой степенью кристалличности (T1 и T3) демонстрировали более высокую вторую критическую нагрузку, т.е. более высокую устойчивость к царапинам. Образцы с более низкой степенью кристалличности (T2 и T4) показали вторую критическую нагрузку почти на 50% ниже, чем образцы с высокой степенью кристалличности. Аморфный образец T5 показал самые низкие значения для первой и второй критической нагрузки из всех испытанных образцов. Оптический анализ и панорамное изображение были необходимы для определения критической нагрузки во всех случаях. Пример панорамного изображения с двумя критическими нагрузками показан на Рис. 4. Однако некоторые из записанных сигналов хорошо коррелировали с оптическими наблюдениями: падение остаточной глубины (Rd) соответствовало второй критической нагрузке. Стандартный пример графика остаточной глубины показан на Рис. 5, где стрелки указывают на падение сигнала Rd.

Рис. 3 – Сравнение первой и второй критических нагрузок для глазурованных образцов. Образцы T1 и T3 содержали высокую долю кристаллической фазы, образцы T2 и T4 – низкую долю кристаллической фазы. Образец Т5 был почти полностью аморфным.

Рис. 4 – Панорамное изображение царапины на образце T5. Вертикальными линиями обозначены области, соответствующие критическим нагрузкам.

Рис. 5 – Стандартная запись остаточной глубины царапин (Rd) для высококристаллического образца (T3) и менее кристаллического образца (T2). Стрелки указывают на падение сигнала Rd, которое соответствует Lc2.

Как показал дальнейший анализ SEM, образцы с высокой степенью кристалличности содержали кристаллы, вытянутые вдоль одной оси, которые эффективно блокировали распространение трещин, что приводило к более высокому значению Lc2 и, следовательно, к лучшей устойчивости к разрушению при царапании.

Выводы

В представленном Бюллетене о применении показан новый метод определения стойкости керамической плитки к царапинам. Метод основан на методе испытания на царапины с прогрессивной нагрузкой с постепенным увеличением нагрузки, который позволяет быстро и эффективно определять устойчивость к царапинам различных типов плитки. Метод испытания на царапины наглядно доказывает, что критическая нагрузка зависит от степени кристалличности материала и от отделки поверхности:

- полировка приводит к снижению стойкости плитки из-за образования дефектов поверхности,

- увеличение степени кристалличности приводит к увеличению стойкости к царапинам.

Метод испытания на царапины с прогрессивной нагрузкой с алмазным индентором оказался намного превосходящим метод стандарта EN 101 с гораздо более высокой повторяемостью и надежностью.

Слова благодарности

Авторы хотели бы поблагодарить доктора Антонеллу Туччи и доктора Леонардо Эспозито из Центра керамики Болоньи (IT) за предоставление образцов и изображений SEM.

Литература

1. Стандарт ISO 20502: Тонкая керамика – Определение адгезии керамических покрытий методом тестирования на царапины.

2. Туччи, А. Гийон, Дж. Б. Эспозито, Л.: Микроструктура и устойчивость керамических поверхностей к царапинам. 11–я Международная конференция и выставка Европейского керамического общества, Краков (PL) 21. – 25. Июнь 2009 г., стр. 191.

3. Эспозито, Л. Туччи, А. Нальди, Д.: Надежность полированной керамогранитной плитки. Журнал Европейского керамического общества, Том 25 (2005), 1487-1498.

Авторы

Д-р Антонелла Туччи

Г-н Жан-Батист Гийон

Д-р Иржи Нохава