Вступление

Алмаз является самым твердым из всех известных однофазных материалов со значениями твердости прибл. 100 ГПа, в зависимости от направления кристаллизации. Значения твердости, указанные для пленок из поликристаллического алмаза (PCD), находятся в диапазоне 80-100 ГПа, т.е. довольно близки к монокристаллическим значениям.

Это же относится и к нанокристаллическим (NCD) и ультрананокристаллическим алмазным (UNCD) пленкам, для которых твердость указывалась в диапазоне до 95 ГПа. С другой стороны, существует значительный разброс значений твердости для пленок этого типа, однако какие-либо систематические исследования влияния важных параметров осаждения, а также структуры и морфологии отсутствуют.

Поскольку пленки UNCD являются кандидатами для применения в трибологии и биомедицине, важно знать, как твердость, а также другие трибологические свойства, такие как адгезия и трение, зависят от процесса осаждения, а также от других свойств пленки.

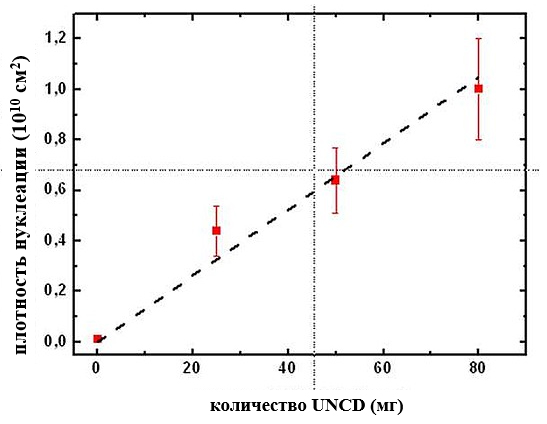

В данном Отчете о применении рассматривается влияние плотности нуклеации на морфологию пленок, с одной стороны, и их механические и трибологические свойства, с другой стороны. Путем изменения количества ультрадисперсного алмазного порошка (3-5 нм), добавляемого к нанокристаллическому алмазному порошку (250 нм), используемому для ультразвуковой предварительной обработки кремниевых подложек, плотность нуклеации варьировалась от 1 х 108 до 1 х 1010 см-2. Морфология и структура этих пленок исследовались с помощью атомно-силовой микроскопии и сканирующей электронной микроскопии, а механические и трибологические свойства - с помощью испытаний наноиндентирования и наноцарапин.

Установка и условия осаждения

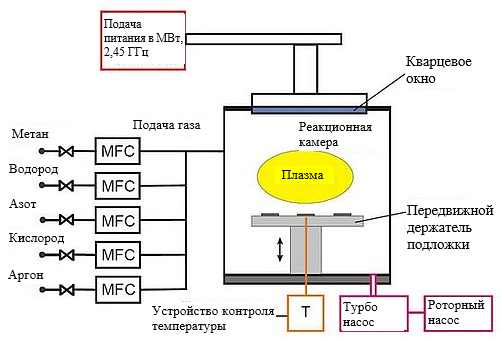

Ультрананокристаллические композитные пленки на основе алмаза/аморфного углерода (UNCD/a-C) были получены методом микроволнового плазмохимического газофазного осаждения (MWCVD) из 17% смесей СН4/N2 в установке для осаждения, подробно описанной в других статьях. Эксперименты проводились при температуре подложки 600 °C, рабочем давлении 22 мбар и входной мощности плазмы 800 Вт; продолжительность процесса осаждения составляла 390 мин. Пленки выращивали на монокристаллических (100) кремниевых пластинах, травили в NH4F/HF, а затем предварительно обрабатывали ультразвуком в суспензии алмазного порошка в н-пентане для повышения плотности нуклеации. Суспензия для предварительной обработки всегда содержала 50 мг порошка NCD со средним размером зерна 250 нм, к которому добавляли различные количества (до 80 мг) порошка ультрадисперсного алмаза (UDD) со средним размером зерна 3-5 нм.

Рис. 1. Принцип осаждения

- Рабочее давление: 22 мбар

- Концентрация СН4: 17%

- Температура подложки: 600 °C

- Соотношение расхода CH4/N2: 1:5

- Входная мощность, МВт: 800 Вт

- Время нанесения: 390 мин

Морфология и топография

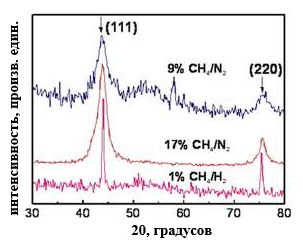

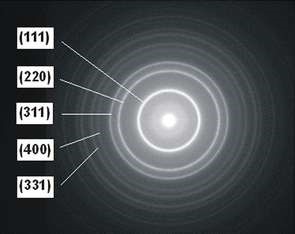

Пленки UNCD/a-C, нанесенные в описанных выше условиях, комплексно характеризовались в отношении их кристалличности, состава и связующей структуры. Независимо от их различной морфологии (отдельные узелки или замкнутые однородные пленки), как обсуждается ниже, они состоят из алмазных нанокристаллитов размерами 3-5 нм, определяемыми методом рентгенографии, которые встроены в аморфную углеродную матрицу.

Соотношение объемной доли двух фаз близко к единице. Исследования пленок с помощью рамановской спектроскопии, XPS (спектроскопия фотоэлектронов) и AES (атомно-эмиссионная спектроскопия) показали наличие sp2-связанных атомов углерода (до 15 ат. %). Хотя в смесь газов-предшественников не добавлялся H2, пленки UNCD/a-C содержат около 8-9 ат.% H в глубину, как показал анализ ядерной реакции, происходящий из молекул СН4 и связанный преимущественно в форме групп sp3-CHx.

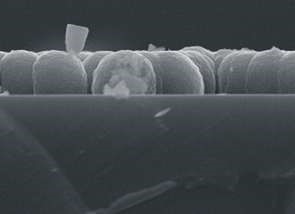

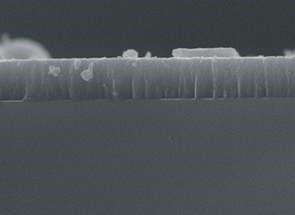

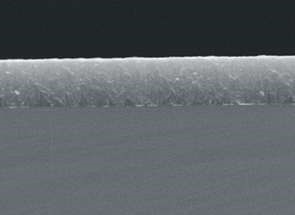

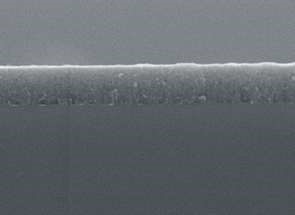

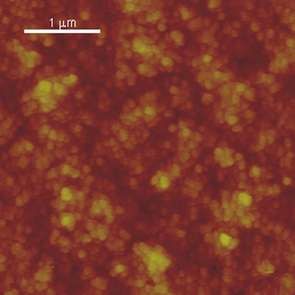

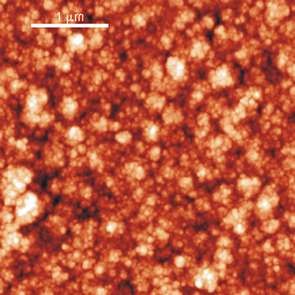

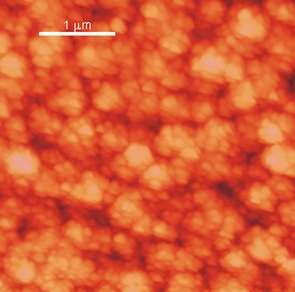

В настоящей работе морфология пленок UNCD/a-C была изучена методом SEM (сканирующая растровая микроскопия). Пленки, нанесенные на подложки, предварительно обработанные только порошком NCD (без порошка UDD), состоят из отдельных узелков (Рис. 2 (а)) диаметром 700-800 нм, из которых определялась плотность нуклеации порядка 1-3×108 см-2. Добавление 25 мг порошка UDD в суспензию для предварительной обработки приводит к увеличению плотности нуклеации более чем на один порядок величины (прибл. 4,5×109 см-2). Как следствие, диаметр узелков уменьшается до 130-170 нм, пленка имеет столбчатую структуру с некоторыми пустотами, присутствующими на границе раздела с кремниевой подложкой (Рис. 2(b)). Для смеси с 50 мг порошка UDD плотность нуклеации увеличивается еще больше, прибл. до 6,5 × 109 см-2; также в этом случае рост начался с отдельных участков нуклеации и продолжался до тех пор, пока растущие узелки не соединились, образуя закрытую пленку, оставляя определенные пустоты на границе раздела (Рис. 2 (c)). И последнее, предварительная обработка с использованием 80 мг порошка UDD приводит к плотности нуклеации порядка 1 ×1010 см-2, что сокращает время, необходимое для получения непрерывной пленки (Рис. 2(d)). Исследования AFM показали, что после закрытия пленок топография и среднеквадратичная шероховатость (порядка 9-13 нм) не зависят от плотности нуклеации. Поверхность состоит из округлых элементов, которые почти во всех случаях являются агломератами более мелких субструктур.

Морфология: Сканирующий электронный микроскоп (SEM)

Рис. 2a. 0 мг UDD

Рис. 2b. 25 мг UDD

Рис. 2c. 50 мг UDD

Рис. 2d. 80 мг UDD

Интенсивность нуклеации

Плотность нуклеации

Нуклеация

Топография: Атомно-силовая микроскопия (АСМ)

Плотность нуклеации 3 x 108 см-2

Плотность нуклеации 1 х 1010 см-2

Чрезвычайно высокая плотность нуклеации (подложка c-BN)

- морфология, не зависящая от плотности нуклеации

- шероховатость поверхности, не зависящая от плотности нуклеации

- размер элемента, не зависящий от плотности нуклеации

Наноплатформа от Anton Paar

Все механические измерения проводились на открытой платформе Anton Paar с наноструктурной головкой, модулем наноиндентирования, атомно-силовым микроскопом и высококачественным оптическим микроскопом (Рис. 3).

Несколько модулей испытания и визуализации устанавливались вместе на одной платформе. Все модули измерения и визуализации «позиционно синхронизировались» друг с другом, оптический микроскоп входил в стандартный модуль платформы.

Усовершенствованные механические испытания

Наши предыдущие механические исследования с пленками UNCD/a-C с узелковой структурой, нанесенными при более высокой температуре подложки (770 °C), показали, что взаимодействие индентора с пленкой в большинстве случаев приводило к удалению отдельных узелков в результате прерывистой морфологии. С другой стороны, если индентор направлен в верхнюю часть узелков, определяемые механические свойства достаточно похожи на свойства закрытых пленок. В настоящем исследовании только закрытые пленки UNCD (25), UNCD (50) и UNCD (80) подвергались механическим измерениям в отношении наноиндентирования и адгезии (склеивания).

Наноиндентирование

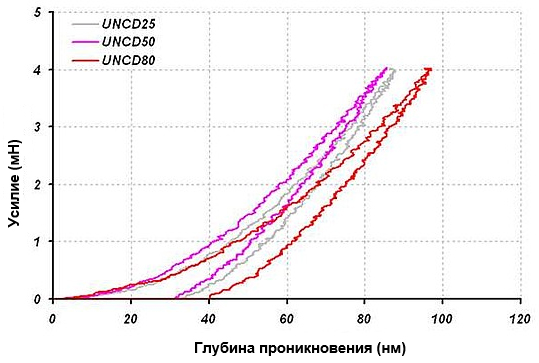

Все измерения наноиндентирования дали воспроизводимые и сопоставимые результаты с типичными кривыми нагрузки/смещения, как показано на Рис. 4.

Рис. 4. Типичные кривые нагрузки/смещения пленок UNCD/a-C на кремниевых подложках, предварительно обработанных различным количеством порошка UDD.

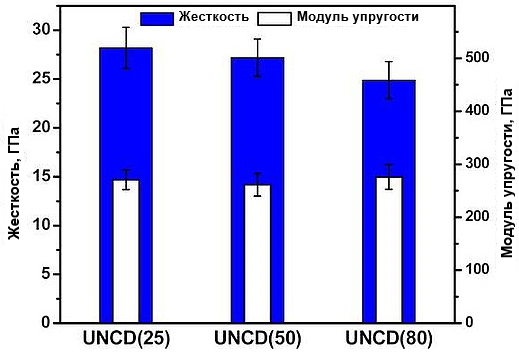

Во всех измерениях глубина проникновения была ограничена 4 мн (приблизительно 90 нм значения проникновения), чтобы свести к минимуму влияние подложки. Измеренный показатель твердости HIT и модуль упругости EIT рассчитывались с использованием метода Оливера и Фарра; для всех исследуемых пленок UNCD/a-C они находились в диапазоне 25-28 ГПа и 262-271 ГПа соответственно (Рис. 5). Упругое восстановление оценивалось по максимуму, а остаточные глубины проникновения составили порядка 62-65%. На первый взгляд значения HIT и EIT, найденные для наших пленок UNCD/a-C, кажутся довольно низкими по сравнению не только с алмазными, но и с PCD, NCD и другими пленками UNCD.

Эти результаты можно объяснить только наличием аморфной углеродной матрицы, которая составляет примерно половину материала. С другой стороны, для многих механических или трибологических применений решающее значение имеет не твердость, а ударная вязкость. Исследования подтвердили, что нанокомпозиты, состоящие из твердых или сверхтвердых нанокристаллитов, встроенных в аморфную матрицу, могут значительно улучшить значение прочности, не теряя при этом в значениях твердости. Значения HIT и EIT для исследуемых пленок UNCD/a-C, нанесенных при температуре 600 °C, немного ниже, чем у пленок, полученных при температуре нанесения 770 °C.

Это может быть вызвано несколько увеличенной долей матрицы и сниженной плотностью в результате более низкой температуры осаждения. Однако уменьшенная толщина пленки (1 мкм вместо 4 мкм), возможно, также способствовала этому снижению значений HIT и EIT. В данном контексте следует отметить, что для пленки UNCD/a-C толщиной 1 мкм, нанесенной на поликристаллическую алмазную пленку при температуре 600 °C, наблюдались более высокие значения HIT=33,7±4,1 ГПа и EIT=362±49 ГПа.

Тестер для наноиндентирования проверялся в соответствии со стандартом ISO 14577, путем измерений на плавленом кремнеземе; определенный модуль упругости составил 71,3 ± 1,7 ГПа, что очень близко к теоретическому значению 72 ± 2 ГПа.

Рис. 5. Твердость и модуль упругости пленок UNCD/a-C на кремниевых подложках, предварительно обработанных различным количеством порошка UDD.

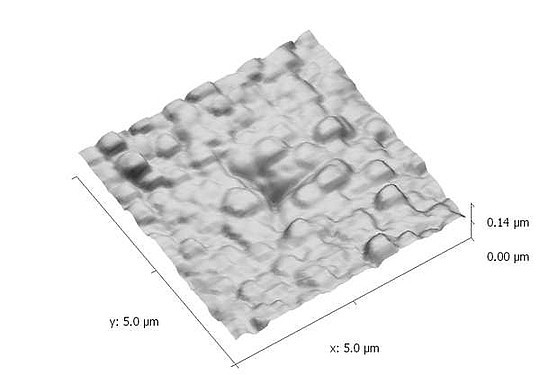

Рис. 6. AFM-изображение наноиндентирования на образце UNCD 25.

Испытание на царапины

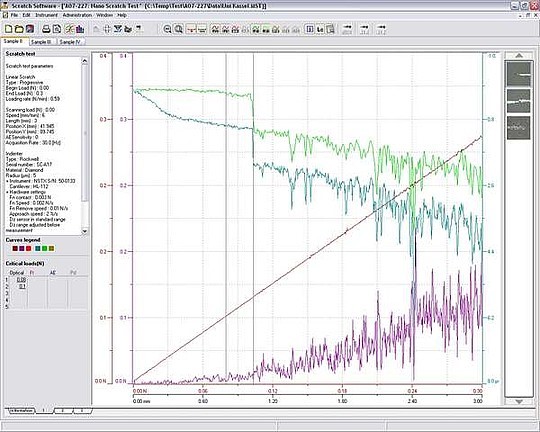

Для испытаний на наноцарапины (NST, Anton Paar) использовался сфероконический индентор для царапин с радиусом 5 мкм и углом 90°. На каждом образце от 0,05 мН до 300 мН были проведены три испытания на царапины с длиной царапины 6 мм, при этом скорость нагрузки составляла 600 мН/мин при скорости сканирования 6 мм/мин.

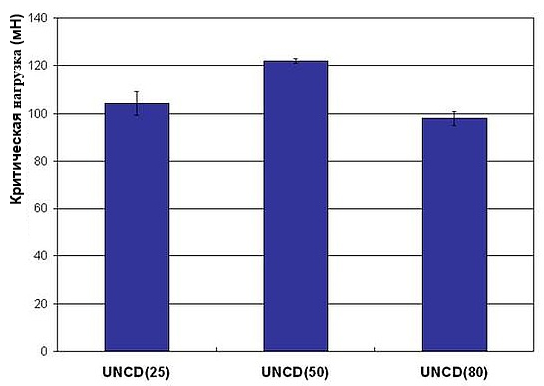

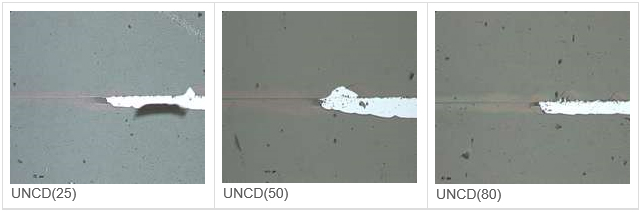

Критические нагрузки для полного расслоения определялись по зарегистрированным кривым нормальной силы, силы трения и глубины проникновения вдоль царапины; также были сделаны соответствующие изображения (Рис. 7-9).

Рис. 7. Данные испытаний на наноцарапины для образца UNCD 25.

Рис. 8. Критические усилия для расслоения пленок UNCD/a-C на кремниевых подложках, предварительно обработанных различным количеством порошка UDD.

Рис. 9. Сравнение оптической критической нагрузки.

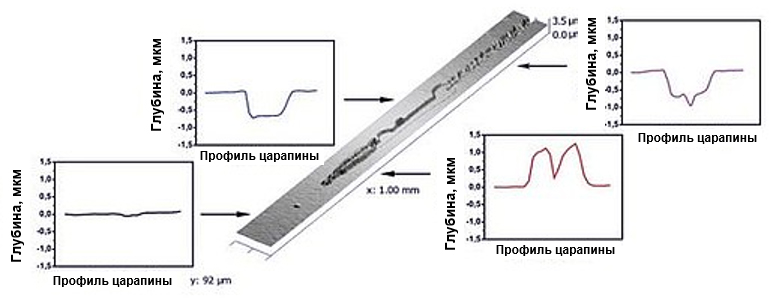

Типичное трехмерное изображение полученной царапины показано на Рис. 10. Наряду с царапиной можно выделить четыре различных аспекта: (i) отсутствие проникновения индентора в пленку UNCD/a-C, (ii) увеличение глубины проникновения и начало расслоения, (iii) полное расслоение пленок и (iv) повреждение кремниевой подложки. Как только это происходило, расслоение не ограничивалось шириной царапины, а происходило на больших участках полукруглой формы диаметром более 20 мкм. Для всех образцов определялась нормальная нагрузка, при которой происходило полное расслоение, т.е. критическое усилие (Рис. 8). Как видно из рисунка, отчетливого влияния плотности нуклеации на адгезию закрытых пленок UNCD/a-C на кремниевой подложке не наблюдалось. Однако во всех случаях в тех областях, где произошло полное расслоение, нижележащая кремниевая подложка сильно повреждалась, что доказывает защитный характер покрытий UNCD/a-C.

Рис. 10. Трехмерное изображение царапины длиной 1 мм на пленке UNCD/a-C, созданное с помощью прибора для определения твердости царапанием. Профили соответствуют 4 случаям, описанным выше.

Выводы

Ультрананокристаллические композитные пленки на основе алмаза/аморфного углерода были получены методом MWCVD (химического осаждения из газовой фазы с микроволновой фазой) из смесей СН4/N2 на кремниевых подложках после различных предварительных обработок. Добавление ультрадисперсного алмазного порошка в суспензию предварительной обработки увеличивает плотность нуклеации на два порядка. В результате морфология покрытий меняется от отдельных узелков до закрытых и однородных пленок.

Плотность нуклеации, однако, не оказывает заметного влияния на механические свойства, такие как микротвердость, модуль упругости и адгезия, закрытых пленок. Присутствие аморфной матрицы в композитных пленках, хотя и снижает твердость, может быть преимуществом за счет повышения их ударной вязкости и может помочь предотвратить фатальное хрупкое разрушение. Результаты испытаний на наноцарапины показывают защитную природу покрытий на нижележащей подложке.

Слова благодарности

Авторы хотели бы выразить искреннюю благодарность:

д-ру В. Кулишу (Объединенный исследовательский центр Европейской комиссии, Институт здравоохранения и защиты прав потребителей, Испра, Италия)

проф. Дж.П. Райтмайеру (Институт наноструктурных технологий и аналитики, Университет Касселя, Германия)

Авторы

Д-р Кирилл ПОПОВ, Университет Касселя, Германия

М. Грегори ФАВАРО, Антон Паар