Вступление

Надежность новых гибких оптико-электронных устройств в значительной степени зависит от упругости тонкого слоя оксида керамики, нанесенного на полимерную подложку. В настоящее время одна из наиболее популярных комбинаций состоит из тонкого слоя оксида индия-олова (ITO), нанесенного на полиэфирную подложку, такую как полиэтилентерефталат (ПЭТ). Слой ITO, обычно толщиной около нескольких сотен нанометров, достаточно подвержен растрескиванию. Поскольку этот слой подвергается растрескиванию и отслаиванию от подложки, сопротивление этого слоя резко возрастает, и он перестает использоваться.

Характеристика механических свойств такого оксидного слоя после осаждения достаточно важна. Ранее исследовались свойства ITO, нанесенного на стекло, но поскольку слой ITO имеет аморфную структуру, свойства ITO могут значительно отличаться от свойств при нанесении на стекло. Существенное несоответствие модуля между ITO и полимерной подложкой также может повлиять на склеивание с подложкой и измеренные значения твердости. По этой причине испытание на вдавливание (индентирование) и царапание ПЭТ-системы с покрытием ITO является важным этапом, однако простое испытание не всегда может быть возможным вариантом.

Существует ряд проблем при проведении испытаний как на вдавливание, так и на царапание в системе, состоящей из тонкого твердого покрытия на мягкой полимерной подложке. Необходимо позаботиться о том, чтобы воздействие подложки не влияло на данные покрытия.

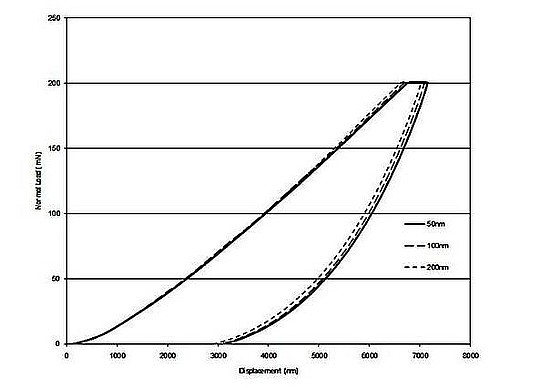

Рисунок 1: Кривые глубины нагрузки для 3 толщин покрытия.

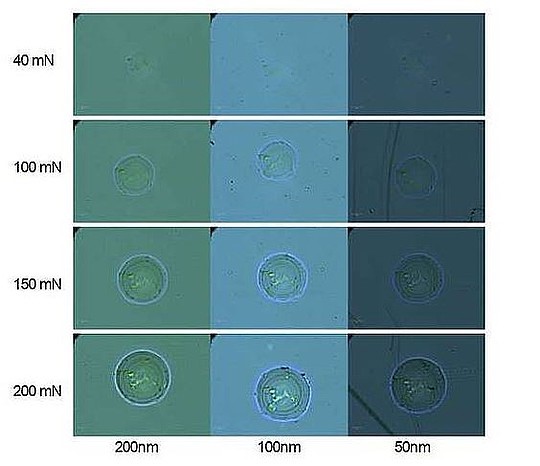

Рисунок 2: Оптические микрофотографии остаточных вмятин для 4 применяемых нормальных нагрузок и 3 толщин покрытия (1000-кратное увеличение).

Методы, описанные в данной статье, включают наноиндентирование сферическим индентором, способствующее растрескиванию хрупкого слоя по окружности, и испытание на нанотрещины, способствующее разрушению адгезии (склеивания).

Экспериментальный метод

Для испытания на наноиндентирование сферический индентор диаметром 20 мкм подвергали воздействию нормальных нагрузок до 200 мН с паузой в 10 секунд. Цель данного метода испытания на вдавливание состояла в том, чтобы способствовать растрескиванию слоя ITO. Во всех случаях первая видимая трещина появилась примерно при 40 мН. При 100 мН наблюдалась вторая окружная трещина, в то время как при 150 мН появилась третья трещина. Радиальное растрескивание также наблюдалось при нагрузке 200 мН для покрытий толщиной 50 нМ и 100 нМ. Серьезное повреждение покрытия толщиной 50 нМ наблюдалось при 200 мН. Оптические микрофотографии каждого вдавливания см. на Рис. 2.

Для пленок устанавливалась глубина проникновения в несколько микрон. Кривые глубины нагрузки, представленные на Рис. 1, отображают небольшие различия между образцами, связанные с толщиной покрытия. Диаметр каждой трещины измерялся оптически. Диаметр первичной окружной трещины для всех образцов и нагрузок был равен диаметру самого индентора (20 мкм). Это свидетельствует о том, что растрескиванию способствовала податливость полимерной подложки.

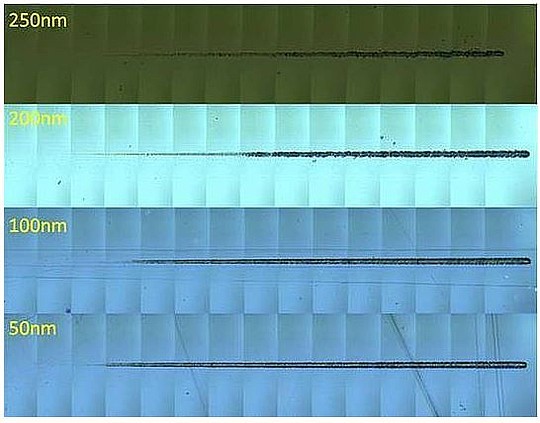

Рисунок 3: Панорамное сравнение царапин на каждом образце (увеличение в 500 раз). Диапазон прилагаемой нагрузки составлял 0,08 - 5 мн.

Первичная трещина образовывалась при первом вдавливании и увеличении нагрузки. Дальнейшая нагрузка упруго деформировала подложку, вызывая растрескивание и расслоение керамического покрытия. В будущей работе этот контакт будет моделироваться с целью более детального понимания механизма разрушения.

Испытание на нанотрещины проводилось с использованием сферического алмазного индентора радиусом 5 мкм. Образцы прикреплялись к стеклянным пластинам для испытания. Испытание царапанием при низкой нагрузке выполнялось с использованием кантилевера с высоким пространственным разрешением, а так же прибора для определения твердости царапанием на наноуровне (NST). Критические нагрузки определялись оптическими методами и сравнивались для нескольких значений толщины покрытия.

Для всех образцов наблюдались два основных механизма разрушения. Первым способом разрушения во время испытания был разрыв слоя ITO. Дальнейшее разрушение происходило в виде откола покрытия и образования рубцов на подложке из ПЭТ. Панорамное сравнение царапины, выполняемое на каждом образце, показано на Рис. 3.

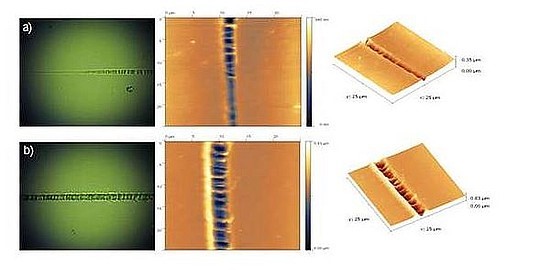

Сканирующая силовая микроскопия (SFM) выполнялась в критических точках разрушения образца с толщиной покрытия 250 нм и показана на Рис. 4.

Рисунок 4: Оптические, 2-D и 3-D AFM микрофотографии LC1 (a) и LC2 (b) для образца с толщиной покрытия 250 нм.

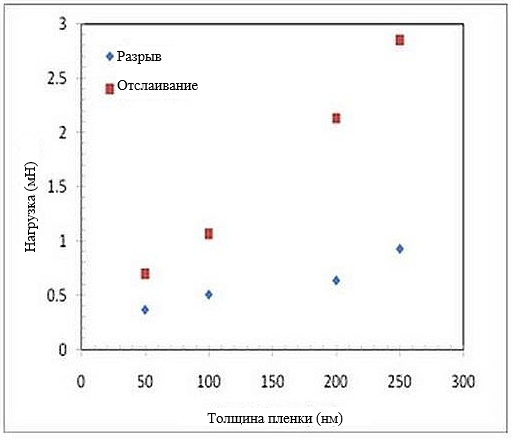

Нагрузка при разрушении также рассчитывалась в зависимости от толщины покрытия и показана на Рис. 4. Данный график подтверждает, что механизм разрушения в виде откола покрытия в большей степени зависит от толщины покрытия, чем разрушение, которое характеризуется разрывом слоя. Ширина царапины при критических нагрузках также измерялась оптическими методами для каждой царапины и строилась в зависимости от толщины пленки. Данный график показан на Рис. 5. Ширина царапин при критических нагрузках, по-видимому, меньше зависит от толщины пленки, чем сами значения критической нагрузки.

Рисунок 5: График нагрузки при разрыве для каждого механизма разрыва в зависимости от толщины пленки.

Выводы

При попытке определить механические свойства прозрачного оксида, нанесенного на тонкую полиэфирную пленку, необходимо адаптировать методы испытаний на вдавливание и царапание. Для определения характеристик и сравнения механических свойств композитных пленок выполнялись испытания на вдавливание с использованием сферического индентора, способствующего образованию трещин по окружности, и испытания на царапание при низкой нагрузке с использованием фрикционного стола высокого пространственного разрешения. Результаты показывают, что эти методы могут точно охарактеризовать различия в толщине пленки. Дальнейшее разработки этих методов испытаний позволят проводить более гибкий спектр испытаний на тонких композитных пленках. Это позволит провести корреляцию между лабораторными испытаниями образцов и фактическими эксплуатационными характеристиками устройств, использующих технологию ITO (например, сенсорные экраны, гибкие солнечные элементы, гибкое светодиодное освещение и т.д.).

Слова благодарности

Выражаем благодарность проф. Даррану Кэрнсу и Нику Моррису из Университета Западной Вирджинии за предоставление интересных результатов.

Литература

1) К. Цзэн и др. Тонкие твердые пленки 443 (2003) 60-65

2) Б.Р. Лоун, Журнал исследований материалов, Том 17, № 12, декабрь 2002 г.

3) Х. Чай и др. Журнал исследований материалов, Том 19, № 6, июнь 2004 г.