Такие методы пробоподготовки нефтепродуктов и смазочных материалов, как разбавление и озоление, имеют серьезные недостатки. Кислотное разложение в микроволновом реакторе в соответствии с ASTM D7876 является простым и быстрым способом с более надежными результатами.

1. Введение

Нефтепродукты и смазочные материалы регулярно проверяются на элементный состав.

В сырой нефти и остаточных продуктах концентрации кремния, алюминия, ванадия, никеля, железа и натрия необходимы для определения качества и ценности продукта. Если никель и ванадий присутствуют в сырой нефти, они могут дезактивировать катализаторы во время обработки, а также вызывать коррозию в двигателях и котлах во время сгорания. Кремний и алюминий служат индикаторами наличия абразивных кремниевых частиц, повреждающих двигатели внутреннего сгорания. При отборе проб и процедурах подготовки образца, присутствие частиц делает необходимым тщательное перемешивание на высокой скорости. В противном случае могут быть детектированы более низкие количества связанных с частицами элементов, таких как кремний и частично алюминий.

В таких продуктах, как смазочные масла, концентрация присадок (содержащих металлы, например, кальций, медь, магний, фосфор, сера и цинк) является важным параметром контроля качества.

Существует несколько стандартных методов, пробоподготовки для элементного анализа в нефтепродуктах. В основном эти методы применяют два различных подхода:

- Разбавление масел органическими растворителями, таким как ксилол и керосин, и прямое введение в AAS или ICP-OES. Это быстрый метод, но он не применим для образцов, содержащих металлические частицы. Типичными недостатками являются засоренные распылители, нестабильное состояние плазмы и интерференции при измерении. Применяется в методах ASTM D4951, D5708 (метод A), D5863 (метод B), или D5185 и тд.

- Сухое озоление (с последующим кислотным разложением) образца для разрушения органических матриц. Неорганические остатки (зола) разлагаются (разбавленными) кислотами в открытой системе, а затем анализируются в виде водного раствора. Этот метод позволяет обрабатывать большие количества образцов (> 10 g), но требует длительного времени (несколько часов на озоление), а также связан с потерями летучих элементов. Применяется в методах IP 501, ASTM D5708 (метод B), or D5863 (метод A) и тд.

Современные методы измерений, такие как ICP-OES или ICP-MS, не требуют большого количества образца для получения точных результатов, благодаря низким пределам определения. Это позволяет пользоваться современными методами пробоподготовки, такими как микроволновое разложение в закрытых сосудах.

Появление стандарта ASTM D7876 (который описывает разложение с использованием микроволн) подтверждает возрастающую важность данного метода пробоподготовки в нефтехимической промышленности.

Были разложены четыре различных стандартных материала в качестве демонстрации пригодности и превосходства разложения в закрытом сосуде с помощью микроволнового реактора. Результаты сопоставлялись с результатами, полученными по традиционным методам ASTM D5708, D4951 и D5185.

2. Оснащение

Рис. 1 Multiwave 5000

Смешивание с высокой скоростью сдвига было выполнено с помощью POLYTRON® System PT 3100 D от KINEMATICA AG с 10 см зондом.

Разложение проводились в Multiwave PRO, предшественнике современной модели Multiwave 5000. Использовались те же роторы, емкости и аксессуары, все методы полностью переносятся в Multiwave 5000.

Все разложения были выполнены с помощью ротора 8NXF100. Благодаря одновременному контролю давления для всех восьми сосудов, этот ротор обеспечивает необходимый контроль реакции для подобных высокоактивных образцов.

Для сравнения, полученные растворы измеряли как с помощью ICP-OES, так и ICP-MS.

Для ICP-OES использовали SPECTRO CIROS VISION, оснащенный распылителем cross-flow, распылительной камерой PFA Scott и инжектором из оксида алюминия 1,8 мм.

При ICP-MS использовался Agilent 7500ce/7900. В качестве стандарта использовались Ge, In и Lu. Перед измерением растворы разбавляли в 10 раз.

3. Эксперимент

3.1 Образцы

Для этого исследования использовались четыре характерных образца с известными концентрациями элементов:

- Моторное смазочное масло (ID: LU1301) из Межлабораторной программы перекрестной проверки ASTM.

- Сырая нефть (ID: CO1011) из Межлабораторной программы перекрестной проверки ASTM

- NIST SRM 1634c “Микроэлементы в мазуте“

- Мазут (ID: F61405) ASTM Комитет D-2 Программа проверки квалификации (Май 2014)

3.2 Одноступенчатая процедура разложения

3.2.1 Прямое разложение азотной кислотой

Прибл. 0,3 г каждого образца взвешивали непосредственно в 100 мл вставке TFM. Для исследования повторяемости все образцы были разложены в трех экземплярах.

В каждый сосуд помещали магнитную мешалку, далее добавляли 7 мл HNO3 (65%) и 1 мл H2O2 (30%).

Закрывали сосуды, ротор устанавливали в прибор. Запускали программу разложения (см. Таблицу 1). После охлаждения образцы переносили в пробирки на 50 мл, разбавляли и анализировали.

3.2.2 Digestion with Fluoride

Для полного разложения кремния может потребоваться добавление плавиковой кислоты (или фторидной соли, такой как фторид аммония).

По этой причине был выполнен второй цикл разложения, как описано в главе 3.2.1. Перед разложением в сосуды дополнительно добавляли 200 мкл 50% (вес / вес) раствора NH4F (1г NH4F, разведенного в 1 мл деионизированной воды). Таким образом, HF генерируется в виалах, исключая прямое обращение с концентрированной плавиковой кислотой.

Образцы без HF (3.2.1) измеряли только на ICP-OES, тогда как образцы с HF (3.2.2) анализировали как на ICP-OES, так и на ICP-MS.

| Шаг | Мощность/ темп. | Время [мин] | обдув | Мешалка | |

| 1 | Выдержка | 350 W | 20:00 | 1 | быстро |

| 2 | Нагрев | 800 W | 15:00 | 1 | быстро |

| 3 | Выдержка | 800 W | 30:00 | 1 | быстро |

| 4 | Охл. | 70°C | 3 | Выкл |

Таблица 1: Программа разложения

Предел температуры ИК датчика: 240°C

Предел давления: 60 бар

Макс. Скорость роста давления: 0.3 бар/с

Заметка: Эта программа подходит для 4 судов. При использовании 8 сосудов необходимо увеличение мощности с 350/800 Вт до 500/1200 Вт соответственно.

3.3 Двухступенчатая программа разложения

3.3.1 Принцип

Контроль давления ограничивает максимальную температуру в зависимости от веса образца. Если в образце присутствуют стабильные и трудно разлагаемые компоненты, температура может оказаться недостаточной для разложения всех смол, ароматических и полиароматических веществ, останется жидкость желтого цвета. В зависимости от надежности системы ввода пробы, это повлияет на эффективность распыления аналитического прибора и на чувствительность функции калибровки.

Для устранения этого эффекта, а также для увеличения количества образца можно применить «Двухступенчатую программу разложения»:

- Во время первого разложения разрушается большая часть реактивной органической матрицы.

- Вытяжная система удаляет реакционные газы, ограничивающие нагрев образца, после первого этапа разложения.

- Свежий окислитель и более высокая конечная температура, достигаемая на 2-й стадии, помогают разложить даже стабильные остатки, не разложенные на 1-й стадии.

3.3.2 Процедура

Тару 1,1л с образцом мазута нагревали до 60°C и энергично встряхивали. 10 мл мазута отбирали из исходной тары. Отобранный образец перемешивали с высокими скоростями сдвига.

Отбирали примерно 0,6 г образца, взвешивание проводили непосредственно в 100 мл вкладыше TFM.

Первый шаг:

На первом шаге добавлялось 8 мл HNO3 и 1 мл H2O2.

| Шаг | Мощность/ темп. | время [мин] | обдув | Мешалка | |

| 1 | Выдержка | 600 Вт | 10:00 | 1 | выкл |

| 2 | Выдержка | 900 Вт | 40:00 | 1 | выкл |

| 3 | Охл | 60 °C | 3 | выкл |

Таблица 2: Первый шаг – программа разложения

Условия эксперимента: 0.5 бар/сек.

Заметка: Эта программа подходит для 8 судов. При использовании 4 сосудов мощность уменьшают с 600 Вт до 400 Вт.

После охлаждения до 60°C вентиляционные винты осторожно открывали, чтобы медленно удалить реакционные газы.

Второй шаг:

На втором шаге добавляли 2мл свежей HNO3 и 2мл H2O2. При добавлении H2O2 образуются пузырьки газа, которые удаляют NOx из сосуда.

Если требовалось 200 µL 50 % (вес/вес) NH4F ее добавляли непосредственно перед закрыванием сосудов.

| Шаг | Мощность/ темп. | время [мин] | обдув | Мешалка | |

| 1 | Нагрев | 1500 Вт | 10:00 | 1 | выкл |

| 2 | Выдержка | 1500 Вт | 30:00 | 1 | выкл |

| 3 | Охл. | 70 °C | 3 | выкл |

Таблица 3: Второй шаг - программа разложения

Условия эксперимента: 0.5 бар/сек.

Заметка: Эта программа подходит для 8 судов. При использовании 4 сосудов мощность уменьшают с 1500 Вт до 1100 Вт.

4. Результаты

4.1 Одноступенчатое разложение

Содержание элементов в мазуте NIST (таблица 4) сравнивалось с сертифицированным значением.

| Элемент D7876 ICP-OES [мкг/г] D7876 ICP-MS [мкг/г] | Certified Value [мкг/г] | ||

| Al | 3.6 ± 0.6 | - | - |

| Co | - | 0.14 ± 0.05 | 0.1510 ± 0.0051 |

| Fe | 49.5 ± 1.5 | 47.8 ± 2.9 | - |

| Mg | 2.0 ± 0.1 | - | - |

| Na | 42 ± 2 | 33 ± 2 | 37 *) |

| Ni | 15.7 ± 0.2 | 17.3 ± 0.3 | 17.54 ± 0.21 |

| V | 27.1 ± 0.4 | 28.6 ± 0.2 | 28.19 ± 0.40 |

Таблица 4: Результаты для мазута (NIST SRM 1634c)

ICP-OES: n = 6 (разложение как с, так и без HF)

ICP-MS: n = 3 (разложение только с HF)

*) только для справки

Полученное содержание элементов в моторных маслах (Таблица 5) и сырой нефти (Таблица 6) сравнивались со значениями, полученными в ходе межлабораторной перекрестной проверки ASTM, с применением соответствующей стандартной процедуры ASTM.

| Элемент | D7876 ICP-OES [мкг/г] | D7876 ICP-MS [мкг/г] | D4951 ICP-OES [мкг/г] | D5185 ICP-OES [мкг/г] |

| Al | 4.1 ± 1.1 | - | - | - |

| B | - | 249 ± 1 | 229 ± 26 | - |

| Ca | 2130 ± 70 | 2170 ± 10 | 2400 ±100 | 2390 ±200 |

| Fe | 0.7 ± 0.1 | < 3.5 | - | - |

| Mg | 9.0 ± 0.5 | - | - | - |

| Mo | 79.9 ± 1.5 | 78.5 ± 0.4 | 77.0 ± 6.0 | 74.3 ± 10.1 |

| Na | < 10 | < 10 | - | - |

| Ni | 0.49 ± 0.12 | < 5 | - | - |

| P | - | 831 ± 16 | 761 ± 38 | 743 ± 66 |

| S | - | 2830 ± 90 | 2950 ±220 | 2830 ±370 |

| Ti | 94.5 ± 1.8 | - | - | - |

| V | 1.1 ± 0.1 | - | - | - |

| Zn | 690 ± 20 | 837 ± 7 | 837 ± 42 | 825 ± 76 |

Таблица 5: Результаты для моторных смазочных масел (LU1301)

ICP-OES: n = 6 (разложение как с, так и без HF)

ICP-MS: n = 3 (разложение только с HF)

После микроволнового разложения результаты в соответствии с ASTM D7876 имеют хорошую сходимость с данными, полученными традиционными методами при межлабораторной перекрестной проверке (моторные масла и смазочные материалы), а также указаны в сертификате NIST (мазут).

Более того, дополнительные элементы (которые не были учтены в межлабораторных перекрестных проверках или сертификате NIST) были измерены для сравнения. Для большинства этих элементов значения ICP-OES и ICP-MS хорошо сопоставимы, что указывает на надежную процедуру пробоподготовки.

Результаты измерения ICP-OES были объединены для обеих смесей кислот (среднее значение разложения с NH4F и без), поскольку - за исключением кремния в сырой нефти - никаких существенных различий не наблюдалось. Низкие стандартные отклонения наблюдались для 6 независимых разложенных образцов. Это указывает на однородность образцов и показывает, что для достижения репрезентативных результатов достаточно 0,5 г образца вместо традиционно применяемых > 10г.

Кремний можно определить только из растворов, содержащих NH4F, а определение провести только на ICP-OES, благодаря HF-устойчивой комплектации. Для растворов без NH4F результаты по кремнию находились в диапазоне фонового уровня. С помощью ICP-MS кремний не может быть определен из-за высоких значений в бланке.

На основании этих данных не может быть дано четкого предложения относительно использования NH4F. Ситуация будет зависеть от количества и типа кремния, присутствующего в образце, и потребует исследования для образцов в каждом случае.

| Элемент | D7876 ICP-OES [мкг/г] | D7876 ICP-MS [мкг/г] | D5708 (A) ICP-OES [мкг/г] | D5708 (B) ICP-OES [мкг/г] |

| Fe | 6.7 ± 0.6 | 8.4 ± 0.3 | 5.4 ± 0.6 | 6.2 ± 1.2 |

| Mg | 2.3 ± 0.3 | - | - | - |

| Mo | 1.1 ± 0.1 | 0.98 ± 0.02 | - | - |

| Na | 60 ± 13 | 54 ± 3 | - | - |

| Ni | 57.8 ± 0.3 | 65.2 ± 0.9 | 63.6 ± 7.4 | 59.8 ± 6.0 |

| S | - | 2.707 ± 0.034 [%] | - | - |

| Si | 81 ± 6 *) | - | - | - |

| Ti | 2.08 ± 0.05 | - | - | - |

| V | 263 ± 1 | 255 ± 4 | 267 ± 30 | 255 ± 27 |

Таблица 6: Результаты для сырой нефти (CO1011)

ICP-OES: n = 6 (разложение как с, так и без HF)

ICP-MS: n = 3 (разложение только с HF)

*) n=3 (разложение только с HF)

4.2. Двухступенчатое разложение

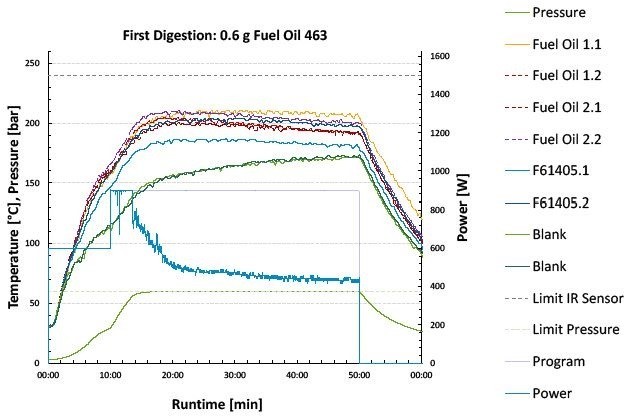

Рис. 2 Двухступенчатая процедура разложения: первое разложение

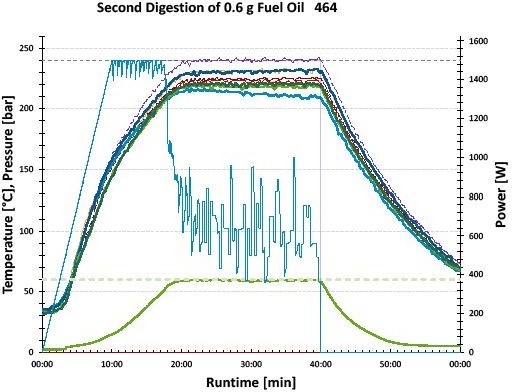

Рис. 3 Двухступенчатая процедура разложения: второе разложение

Диаграмма данных на рис. 2 показывает сильную экзотермическую реакцию с быстрым повышением давления из-за образования реакционных газов. Вскоре после скачка мощности до 900 Вт достигается предел давления и ограничивается мощность.

Температура больше не может повышаться.

После охлаждения, удаления реакционных газов и повторного заполнения свежими окислителями, присутствует намного меньше органических веществ, чем на 1-й стадии разложения. Для достижения максимально возможной температуры разложения может использоваться более радикальная программа нагрева.

Второй прогон контролируется температурным датчиком ИК. Все образцы находятся при температуре от 210 до 240°С по ИК Датчику, что эквивалентно внутренней температуре около 260°С. Этого достаточно, чтобы разложить даже самые стабильные вещества в мазутах.

| Элемент | Эталон [мкг/г] | Шаг 2 [мкг/г] | Шаг 2 с NH4F [мкг/г] |

| Al | 7.5 ± 1.1 | 8.10 ± 0.6 | 8.1 ± 0.4 |

| Si | 15 ± 2.2 | 10.23 ± 0.6 | 4.2 ± 2.2 |

| Ca | 13 ± 2.5 | 48 ± 27 | 23.8 ± 1 |

| Fe | 53 ± 12 | 86 ± 12 | 76.7 ± 7 |

| Na | 22± 4.3 | 26.8 ± 1.4 | 25.8 ± 0.9 |

| Ni | 39 ± 2.7 | 39.3 ± 6.7 | 37.2 ± 3.9 |

| V | 78 ± 4.3 | 80.8 ± 9.3 | 78.5 ± 5.6 |

Таблица 7: Результаты по мазуту (ASTM F61405)

Результаты для Al, Ni, Na, V показывают очень близкие результаты с известными значениями, полученными в ходе лабораторных испытаний в 2014 году. Положительные и ошибочные отклонения Fe и Ca могут быть связаны с загрязнением емкостью для хранения (Fe) и лабораторной средой (Са). Низкие показания по Si не могут быть улучшены добавлением NH4F к кислоте на второй стадии. Так же исключает сложности спектросокопического анализа

Более того, имеется информация о том, что значения Si на таком низком уровне находятся в хорошем согласовании даже после расщепления только HNO3. Таким образом, возможной причиной может быть неполная гомогенизация образца в контейнере для хранения перед отбором образца для миксера с высокими скоростями сдвига. Таким образом, есть высокие шансы, что при соответствующей аккуратности при отборе проб и смешивании три упомянутых элемента также будут определены правильно.

5. Вывод

Multiwave 5000 с Ротором 8NXF100 является идеальным решением для микроволнового разложения различных нефтепродуктов и смазочных материалов согласно ASTM D7876.

Уникальная система одновременного контроля давления во всех сосудах позволяет разлагать пробы весом до 0,5 г. Высокая температура разложения обеспечивает воспроизводимые условия, что позволяет получить точные результаты в течение разумного периода времени (менее 1,5 часов, включая время охлаждения). Конструкция с закрытым сосудом сводит к минимуму риск загрязнения и потери летучих аналитов и требует только небольшого количества реагентов. Это снижает как потребление дорогих реагентов, так и дорогостоящую утилизацию опасных отходов.

Ограничения по навеске образца возникают из-за высокого содержания углерода и возможного реактивного характера реакции. Для нескольких типов образцов сырой нефти можно увеличить массу образца примерно до 0,8 г. Для мазутов, корабельного топлива F6 или вакуумного остатка первый этап разложения, вероятно, не достигнет достаточного качества разложения, для удаления реакционных газов из сосудов без пенообразования и потерь образца.

Учитывая точность детектирования и малое потребление образцов на современном оборудовании ICP-OES, перенос образцов в конечный измерительный раствор объемом 15 - 20 мл является достаточным. С точки зрения предела обнаружения это эквивалентно увеличению веса образца в три раза при разведении до конечного объема 50 мл.

Чтобы избежать прямой работы с концентрированной плавиковой кислотой, используют твердый NH4F.

Благодаря своей надежности этот способ может применяться к различным нефтехимическим образцам и облегчает сложную пробоподготовку для последующего рутинного анализа.

6. Библиография

ASTM D7876-13, Standard Practice for Practice for Sample Decomposition Using Microwave Heating (With or Without Prior Ashing) for Atomic Spectroscopic Elemental Determination in Petroleum Products and Lubricant

ASTM D-7455-14, Standard Practice for Sample Preparation of Petroleum and Lubricant Products for Elemental Analysis

ASTM D4951-14, Standard Test Method for Determination of Additive Elements in Lubricating Oils by Inductively Coupled Plasma Atomic Emission Spectrometry

ASTM D5185-13e1, Standard Test Method for Multi- element Determination of Used and Unused Lubricating Oils and Base Oils by Inductively Coupled Plasma Atomic Emission Spectrometry (ICP-AES)

ASTM D5708-12, Standard Test Methods for Determination of Nickel, Vanadium, and Iron in Crude Oils and Residual Fuels by Inductively Coupled Plasma (ICP) Atomic Emission Spectrometry

ASTM D5863 - 00a(2011), Standard Test Methods for Determination of Nickel, Vanadium, Iron, and Sodium in Crude Oils and Residual Fuels by Flame Atomic Absorption Spectrometry

IP 501: Determination of aluminum, silicon, vanadium, nickel, iron, sodium, calcium, zinc and phosphorous in residual fuel oil by ashing, fusion and inductively coupled plasma emission spectrometry