Актуально: картонные коробки, упаковка для пищевых продуктов, смолы, износ

Картонные коробки, используемые для упаковки жидкостей, таких как молоко или соки, обычно покрывают защитными слоями на внутренних и внешних стенках. Эти слои обычно представляют собой полимерные пленки, которые действуют как двусторонний барьер; т. е. изолируют содержимое от внешней атмосферы и опасных элементов и в то же время препятствуют утечке содержимого. В настоящем отчете представлена методика проверки износостойкости полимерных слоев, нанесенных на стенки картонных коробок. Полимерные слои должны выдерживать несколько этапов производственного процесса; любое повреждение этих слоев может привести к загрязнению содержимого или даже утечке. Испытания проводились на трибометре MCR от компании «Anton Paar».

1. Введение

Картонные коробки, используемые для упаковки жидкостей, таких как молоко или соки, обычно покрывают защитными слоями на внутренних и внешних стенках. Эти слои обычно представляют собой полимерные пленки, которые действуют как двусторонний барьер; т. е. изолируют содержимое от внешней атмосферы и опасных элементов и в то же время препятствуют утечке содержимого. В настоящем отчете представлена методика проверки износостойкости полимерных слоев, нанесенных на стенки картонных коробок. Полимерные слои должны выдерживать несколько этапов производственного процесса; любое повреждение этих слоев может привести к загрязнению содержимого или даже утечке.

2. Испытательная установка

Испытания на трение и износ проводились на трибометре MCR от компании «Anton Paar». Используемая здесь испытательная конфигурация «шарики на диске» изображена на рисунке 1. В этой установке диск находится в держателе диска, который остается неподвижным на протяжении всего испытания.

Шарики устанавливаются в измерительный вал, см. рис. 2. При испытании измерительный вал опускается, чтобы установить контакт между шариками и дисками, а также приложить необходимое нормальное усилие в месте контакта. В то время, когда измерительный вал вращается с заданной скоростью, шарики скользят по картонной коробке.2.1. Образцы

Набор образцов для каждого испытания состоит из трех шариков и одного диска. Диаметр диска составлял 50 мм, и сам диск был вырезан из реальных образцов картонных коробок. В рамках этого исследования были протестированы две разные коробки. Шарики диаметром 6 мм изготовлены из стали 100Cr6 (AISI 52100) и имеют среднюю шероховатость поверхности (Ra) ~0,02 мкм. Непосредственно перед испытанием шарики промыли в изопропаноле с целью удаления с их поверхностей грязи и других органических веществ.

Рисунок 1. Испытательная установка: трибометр MCR от компании «Anton Paar» с испытательной конфигурацией «шарики на диске».

Рисунок 2. Детальный вид держателя шариков.

2.2. Трибосистема

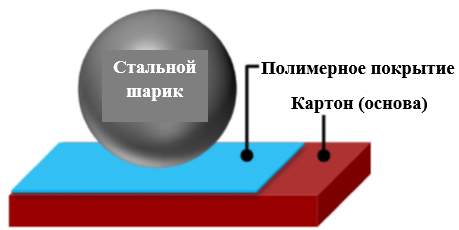

Трибосистема обычно состоит из двух или трех компонентов, т. е. двух тел, находящихся в относительном движении, с наличием или отсутствием промежуточной среды между ними. Исследуемая здесь трибосистема состояла из стального шарика, трущегося о полимерную пленку, нанесенную на картонную основу, см. рис. 3.

Рисунок 3: Схема трибосистемы, исследуемой при проведении данного испытания.

2.3. Ход испытания

Чтобы охарактеризовать трибологическое поведение системы, были проведены испытания на момент отрыва и испытания на износ. Испытания на момент отрыва помогли определить сцепление между поверхностью стального шарика и полимерным покрытием, а испытания на износ помогли понять износостойкость полимерного слоя.

Испытания на момент отрыва состояли из трех этапов; т. е. фазы начального контакта, фазы нагрузки и выдерживания и фазы рампы крутящего момента. См. таблицу 1. Во время фазы начального контакта измерительный вал опускается до тех пор, пока шарик не соприкоснется с пластинами. Максимальная нагрузка, достигаемая во время такого начального контакта, ограничена до 0,1 Н. Это необходимо для того, чтобы избежать ударной нагрузки или внезапного удара по поверхностям. На втором этапе нагрузка постепенно увеличивается до тех пор, пока нормальная сила не достигнет заданного значения 5 Н. Затем система выдерживается при испытательной нагрузке в течение следующих 5 минут. На этом этапе напряжения, создаваемые нагрузкой на месте контакта, частично ослабляются. В третьей фазе крутящий момент увеличивается логарифмически с 0,01 до 150 мНм.

Ход испытания на износ аналогичен ходу испытания на предельное усилие трения, за исключением того, что на третьем этапе рампа крутящего момента заменяется вращением вала с постоянной скоростью 100 ммс-1. См. таблицу 2.

| Шаг | Описание | Параметры | |

|---|---|---|---|

| FN, Трибо (Н) | Продолжительность (мин) | ||

| 1 | Начальный контакт | 0,1 | 1 |

| 2 | Выдерживание при испытательной нагрузке | 5 | 5 |

| 3 | Рампа крутящего момента с 0,01 до 150 мНм | 5 | 5 |

| Шаг | Описание | Параметры | |

|---|---|---|---|

| FN, Трибо (Н) | Продолжительность (мин) | ||

| 1 | Начальный контакт | 0,1 | 1 |

| 2 | Выдерживание при испытательной нагрузке | 5 | 5 |

| 3 | Вращение с постоянной скоростью 100 ммс-1 | 5 | 60 |

3. Результаты

Этот раздел разделен на две части. Первая часть касается трибологических данных испытаний на предельное усилие трения, а вторая часть содержит данные испытаний на износ. В конце этого раздела представлена модель, объясняющая процесс износа в системе и его корреляцию с эволюцией трения.

3.1. Момент отрыва

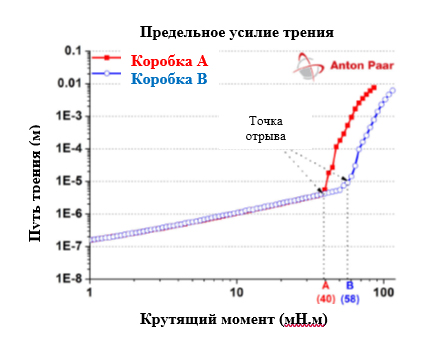

Минимальная сила, необходимая для инициирования макроскопического относительного движения между двумя телами, находящимися во взаимном контакте, называется силой отрыва. Коэффициент трения в этой точке называется предельным трением. В текущей испытательной установке к держателю шариков прикладывается крутящий момент, и, следовательно, выражение момента отрыва. График, представленный на рисунке 4, показывает изменение пути трения в зависимости от увеличения крутящего момента. Точка отрыва на этом графике обозначена внезапным увеличением пути трения при небольших увеличениях приложенного крутящего момента. Для картонной коробки A это происходит при приложенном крутящем моменте 40 мНм, а для коробки B — при 58 мНм. Здесь более высокий момент отрыва подразумевает большее сцепление между поверхностью стальных шариков и полимерным слоем на картоне.

Рисунок 4: Путь трения в зависимости от приложенного крутящего момента. Начало макроскопического движения обозначено точками отрыва. Значение момента отрыва указано на оси x в скобках.

3.2. Испытания на износ

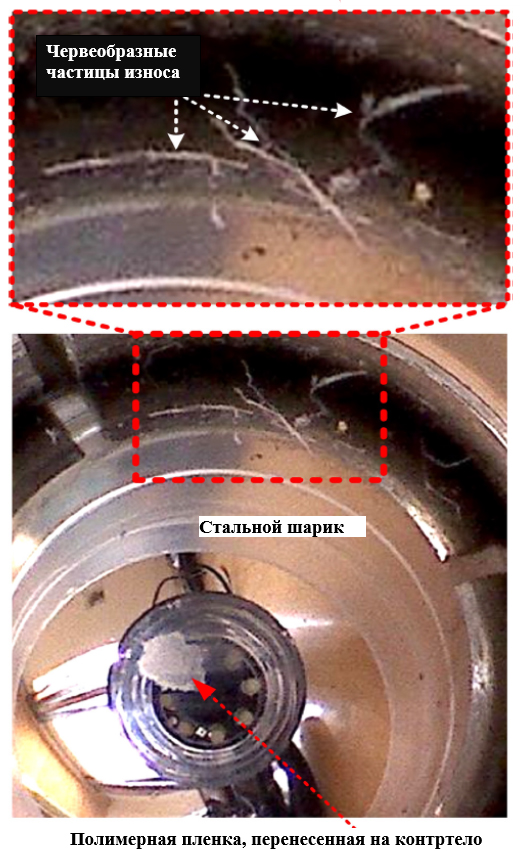

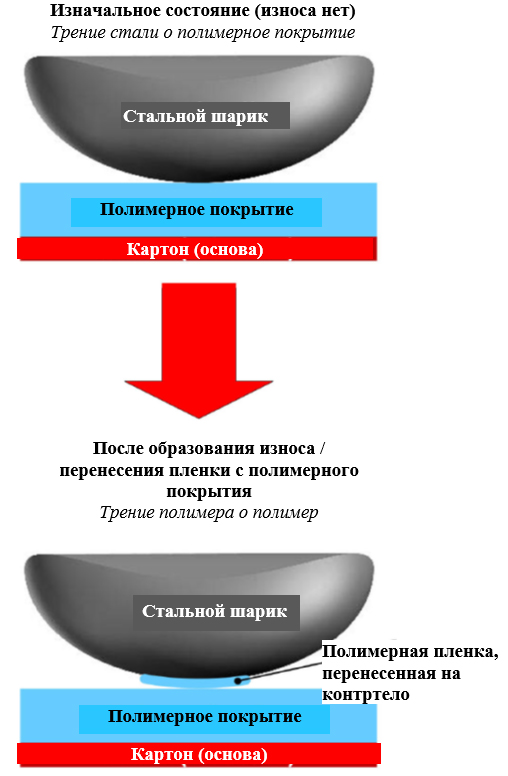

Износ полимерных слоев на картоне трудно поддается количественной оценке, поскольку они имеют толщину всего несколько микрометров. Однако начало негативно влияющего износа можно обнаружить, наблюдая за поведением системы при трении. В большинстве процессов, связанных с износом полимерного материала, частицы износа имеют тенденцию прилипать к металлическому контртелу и образовывать на нем тонкую пленку. См. рис. 5. На рисунке также показано образование червеобразных полимерных остатков износа на поверхности стали.

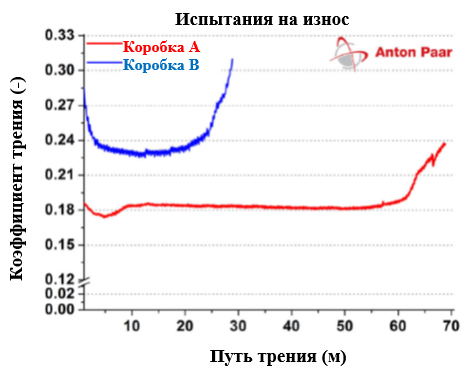

Формирование полимерной пленки на границе раздела повышает фрикционное сопротивление системы, так как теперь происходит сопряжение между перенесенной полимерной пленкой и полимерным слоем на картоне. См. рис. 7. Именно это и наблюдалось в трибометрических данных результатов испытаний на износ. См. рис. 7. На изображенном графике коэффициент трения представлен в зависимости от пути трения для обеих систем. В случае картонной коробки A после первоначальной приработки коэффициент трения остается стабильным по пути скольжения до приблизительно 60 м. После этого система переходит в неустойчивую фазу, о чем свидетельствует резкое увеличение коэффициента трения. В случае картонной коробки B сопротивление трения намного выше, чем для коробки A. Кроме того, устойчивое плато коэффициента трения сохраняется всего лишь около 20 м пути трения. Осмотр стальных шариков по окончании обоих испытаний показал значительное количество полимерных частиц износа как в виде пленки, так и червеобразных структур.

Рисунок 5: Полимерная пленка, перенесенная на стальную поверхность

Результаты ясно показывают, что характеристики коробки A превосходят характеристики коробки B. Это связано с меньшей степенью сцепления между полимерным слоем и стальной поверхностью коробки А, как показано на рис. 4. Аналогичное поведение наблюдалось и в реальном применении этих картонных коробок, что показывает, что адаптированная здесь методология испытаний подходит для проверки трибологических характеристик полимерных защитных слоев на картонных коробках.

Рисунок 6: Схематическое изображение трибологического процесса, отвечающего за увеличение коэффициента трения из-за износа и последующего образования полимерной пленки на стальной поверхности.

Рисунок 7: График зависимости коэффициента трения от пути трения при проведении испытаний на износ

4. Итог

Испытания на трение и износ были проведены с помощью трибометра MCR для изучения характеристик трения и износа двух различных полимерных покрытий на картонных коробках. Установлено, что износ полимерного покрытия происходит в результате адгезионного сцепления полимерного покрытия с поверхностью стали. Характеристики износа также сильно зависят от степени этого адгезионного взаимодействия: чем выше сила сцепления между сопрягаемыми поверхностями, тем выше вероятность износа. Результаты данного испытания показали, что коробка A проявила себя намного лучше, чем коробка B, что соответствовало наблюдениям, сделанным при их реальном применении.