Надлежащее проектирование и разработка процессов смешивания и нанесения анодных и катодных суспензий – существенный элемент обеспечения эффективности батареи. Определение реологических свойств, в частности, вязкости, может помочь точно подобрать правильную методику смешивания, чтобы определить идеальный процесс нанесения покрытия. Знание реологических характеристик суспензии может также определять параметры насосов для перекачки суспензии и спрогнозировать ее поведение при хранении. Равномерная толщина и плотность слоя суспензии критически важны для обеспечения надлежащего срока службы батареи, характеристик зарядки и разрядки, показателя переноса ионов – независимо от размера батареи. Важно также знать содержание твердых частиц в суспензии, так как эта характеристика определяет качество и однородность конечного покрытия.

2.1 РЕОЛОГИЯ И ТЕКУЧЕСТЬ

Известно, что правильное перемешивание суспензии обладает большим потенциалом для сокращения времени обработки и потребления энергии, а также для улучшения механических и электрохимических свойств электродов. Пошаговое определение реологических характеристик способствует оптимизации рецептуры, схемы технологического процесса и характеристик хранения; все это при небольшом расходе образца. Технологические требования к суспензии–достаточная однородность, устойчивость к седиментации при низких скоростях сдвига и низкая вязкость при высоких скоростях сдвига. Последнее необходимо для последующего процесса нанесения покрытия. Кроме того, надлежащее выравнивание и желаемая толщина влажного слоя по окончании процесса нанесения покрытия определяются вязкоупругими свойствами, зависящими от времени [2]. Для суспензий на водной основе реологические свойства обычно требуется регулировать с помощью диспергирующих добавок и загустителей, чтобы они соответствовали требованиям оборудования для нанесения покрытий [3].

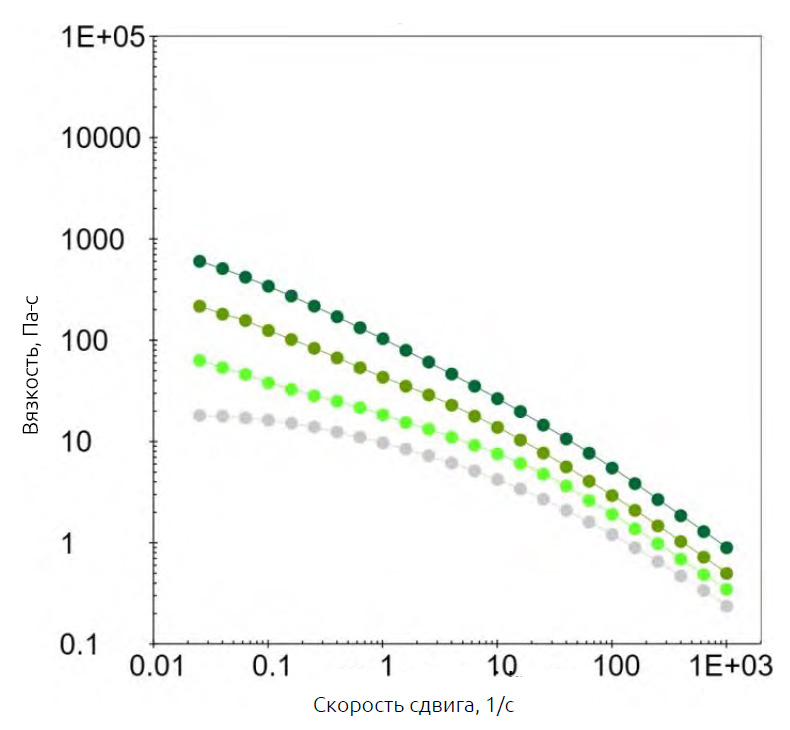

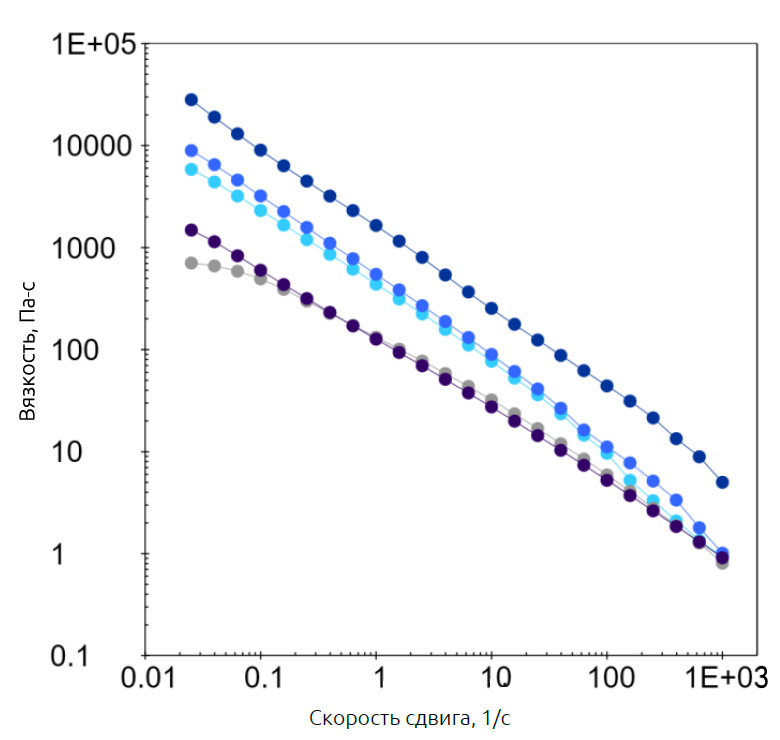

На рисунках 18 и 19 показаны кривые вязкости двух идентичных (по рецептуре) суспензий, произведенных с использованием двух разных процессов перемешивания.

Рисунок 18: Кривые вязкости, полученные после пошагового добавления компонентов

Рисунок 19: Кривые вязкости, полученные после пошагового добавления компонентов, представляющие каждый технологический шаг для процесса смешивания B

Видно, что при идентичных рецептурах технологический маршрут для суспензии влияет на её вязкость. В данном случае вязкость – показатель эффективности диспергирования, а также результирующих характеристик – деагломерации и однородности активного материала. Это влияет на последующий процесс нанесения покрытия, структуру слоев покрытого электрода и, в конечном счете, электрохимическую эффективность батареи.

Дальнейшие реологические испытания для определения характеристик суспензий –это амплитудные и частотные развертки. Определение параметров насоса основывается на данных о напряжении и текучести, полученных из амплитудных разверток, а частотные развертки предоставляют информацию о склонности к осаждению частиц и, тем самым, характеризуют стабильность при хранении. Вообще, определение реологических параметров может применяться для оптимизации технологического процесса по показателям снижения энергопотребления и улучшения масштабируемости при сохранении или улучшении конечных свойств электродов, а также для определения параметров насосов для суспензии и определения характеристик при хранении на основе тенденции к осаждению.

Серия реометров MCR Evolution

2.2 ПЛОТНОСТЬ ЖИДКОСТИ

Кроме реологических свойств, рассмотренных в предыдущем разделе, плотность также является важным параметром для обеспечения надлежащих свойств течения при нанесении суспензии на подложку, при определении поведения при смешивании, состава материала и т.д. Зависимость плотности от концентрации не всегда линейна, поэтому важно хорошо знать характеристики материала. Кроме того, равномерная толщина и плотность слоя суспензии критически важны для обеспечения надлежащего срока службы батареи, характеристик зарядки и разрядки, показателя переноса ионов –независимо от размера батареи. Наконец, процессы серийного производства могут быть оптимизированы путем измерения плотности в целях обеспечения единообразия, качества и прослеживаемости, что приводит к существенной экономии материалов, энергии, времени и денег.

DMA 35

DMA 501 и DMA 1001

DMA 4101 / 4501 / 5001

2.3 ПЛОТНОСТЬ ТВЕРДЫХ ЧАСТИЦ

С внедрением испытаний на плотность твердого тела в производственной среде, можно ожидать получения быстрых и точных результатов при измерении процентной доли активных материалов в суспензии. Суспензии содержат значительную долю твердых частиц, с частицами различных размеров, диспергированными в высоковязкой среде. Тщательное перемешивание частиц в суспензии определяет качество и однородность готового покрытия. Содержание твердых частиц в суспензии играет важную роль в обеспечении итоговой производительности батареи. Поэтому точное измерение этого параметра критически важно.

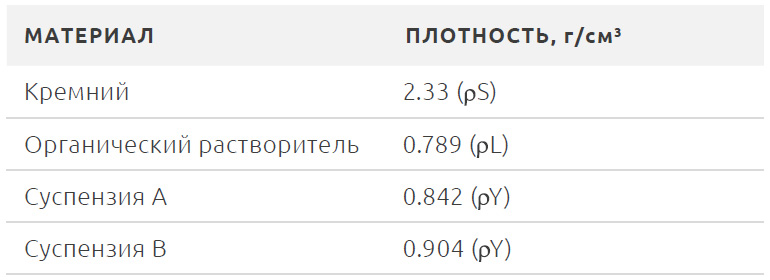

Два различных образца суспензии (подготовленные компанией EoCell Inc., расположенной в Сан-Хосе, Калифорния, США) были испытаны на газовом пикнометре Ultrapyc 5000. Различные количества кремния (Si) были рассеяны в органическом растворителе. Результаты измерений плотности сухой порошковой смеси и органического растворителя, а также обоих образцов суспензии приведены в таблице 5.

Таблица 5: Результаты измерений плотности

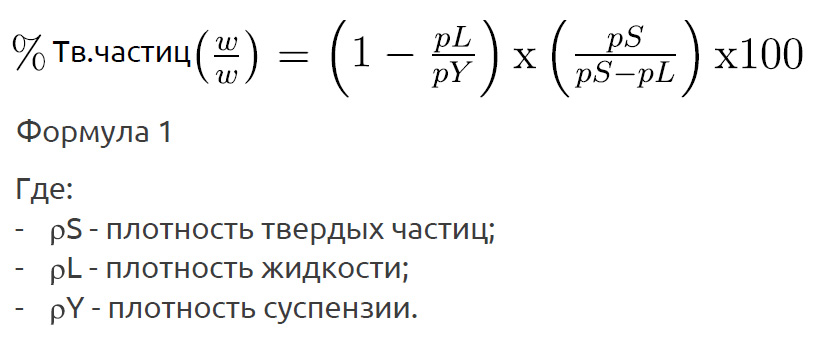

Зная по отдельности плотности твердых частиц и жидкости в суспензии, можно вычислить массовую долю твердых частиц, исходя из плотности суспензии и используя следующую формулу:

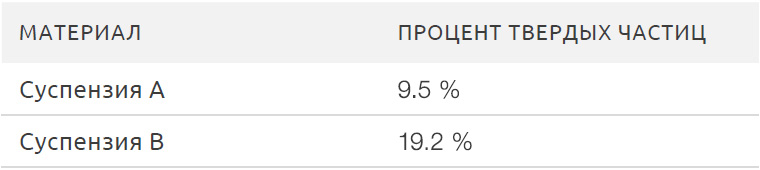

В таблице 6 показаны величины содержания твердых частиц, вычисленные на основе измерений плотности.

Таблица 6: Результаты по содержанию твердых частиц

Определение плотности твердых частиц может использоваться для определения процентной доли твердых частиц в суспензии, которое, в свою очередь, определяет качество и однородность готового покрытия, а также для быстрых, точных и простых испытаний.

Ultrapyc 5000