Хорошо известно, что показатели эффективности электродов батарей в значительной степени определяются свойствами электрохимически активных материалов.

После определения состава электрода, компоненты необходимо сначала смешать, чтобы они образовали суспензию или сухую смесь. Свойства материалов, в частности, размер частиц, размер агрегатов или агломератов, а также распределение частиц соответствующих компонентов по размерам – значимые параметры. Определение свойств, например, реологических характеристик порошка или плотности и пористости частиц, может также помочь отрегулировать процесс сухого смешивания.

Свойства порошков очень важны для функциональных и технологических параметров. К числу таких свойств относится средний размер частиц и распределение частиц по размерам, форма частиц, пористость, удельная площадь поверхности. Они влияют на текучесть порошков, их дисперсность, вязкость, а также седиментационную стабильность готовой суспензии. Последнее также влияет на восстановление структуры после нанесения, характеристики высыхания и каландрования полученного электродного слоя, механические свойства и, в конечном счете, электрохимические свойства элемента батареи.

1.1 УДЕЛЬНАЯ ПЛОЩАДЬ ПОВЕРХНОСТИ (УПП)

Площадь поверхности – критически важное свойство для компонентов батареи, включая аноды, катоды и даже материалы сепаратора. Различия в площади поверхности влияют на рабочие характеристики, в частности, емкость, сопротивление, скорость зарядки и разрядки. Отклонения от ожидаемых величин площади поверхности могут указывать на наличие примесей или размеров частиц, нежелательных для изготовителей компонентов.

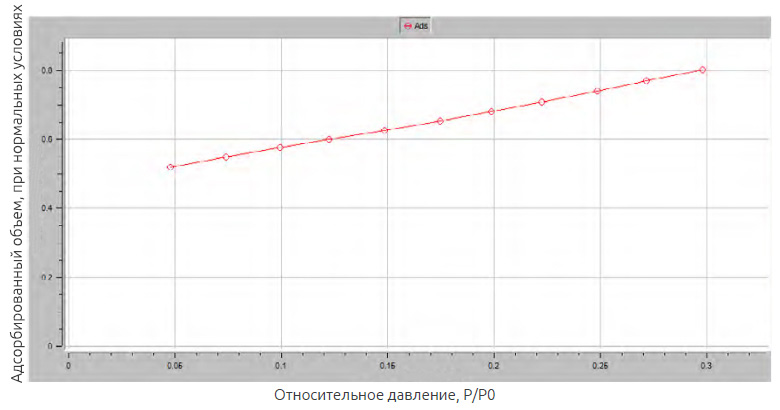

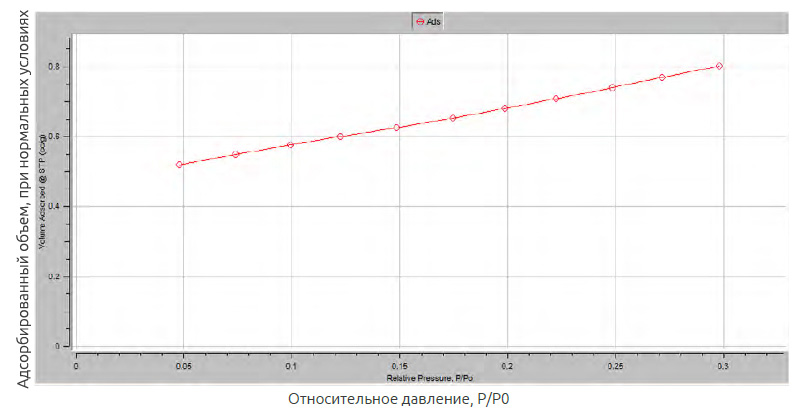

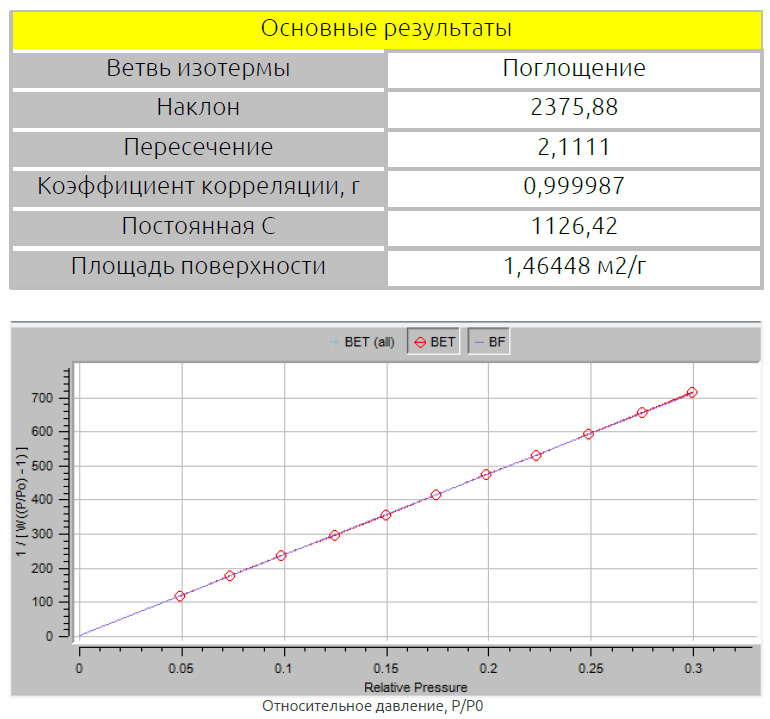

Образцы, использовавшиеся в данном исследовании, представляли собой оксид лития-никеля-кобальта-марганца (LiNiCoMnO2), применяемый в качестве материала катода, и графит – типичный материал анода. Метод БЭТ, разработанный Брунауэром, Эмметом и Теллером в 1938 году, наиболее широко применяется для определения удельной площади поверхности (далее по тексту УПП). Он предписывает сбор данных в диапазоне относительного давления от 0,05 P/P0 до 0,3 P/P0.

Чтобы точно определить УПП методом газовой сорбции, образцы обычно готовят путем нагрева в вакууме в течение достаточного времени, чтобы удалить воду и газы, адсорбированные ранее, или путем продувания сухого азота или гелия над образцом при его нагреве.

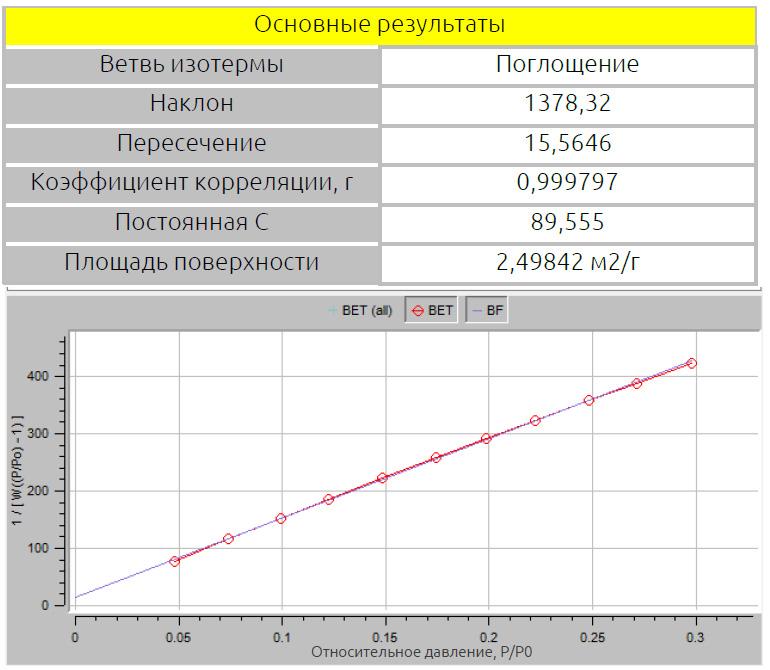

Рисунок 1: 11-точечная изотерма сорбции LiNiCoMnO2, образец 1

Рисунок 2: 11-точечная изотерма сорбции графита, образец 2

Рисунок 3: 11-точечный график БЭТ для LiNiCoMnO2

Рисунок 4: 11-точечный график БЭТ для графита

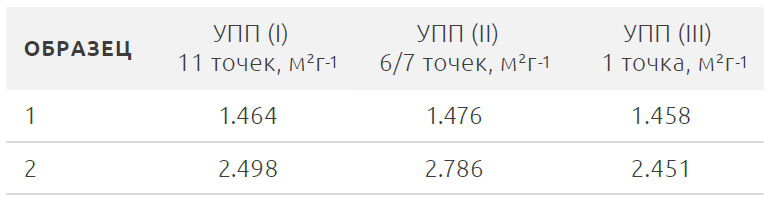

Таблица 1: Удельная площадь поверхности по методу БЭТ для двух образцов, рассчитанная по точкам в трех диапазонах, описанных в данной работе

Для обоих этих образцов результаты анализа по методу БЭТ для всех трех рассчитанных диапазонов, демонстрируют высокую стабильность во всем диапазоне экспериментальных значений, использованных в расчете. Этого и следовало ожидать, исходя из очень небольшого отклонения от линейности при использовании всех 11 точек.

При разработке новых материалов для определения УПП предпочтительно использовать диапазон с наибольшей степенью линейности. Однако, для обеспечения качества там, где наиболее важны воспроизводимость и скорость, одноточечный метод БЭТ дает надежные результаты. Если получена только одна точка данных, то анализ может выполняться значительно быстрее.

Серия Nova

1.2 СКЕЛЕТНАЯ ПЛОТНОСТЬ

Кристалличность–критически важное свойство твердых компонентов электродов батареи, так как она позволяет ионам эффективно проходить через анод и катод, не замедляясь в аморфных средах. Чем выше кристалличность компонентов анода или катода, тем эффективнее перенос электронов через эти компоненты и между ними. Скелетная плотность коррелирует с кристалличностью материала: чем выше скелетная плотность, тем более кристаллический материал. Если известны скелетные плотности полностью аморфных и полностью кристаллических образований, то можно также вычислить степень кристалличности образца.

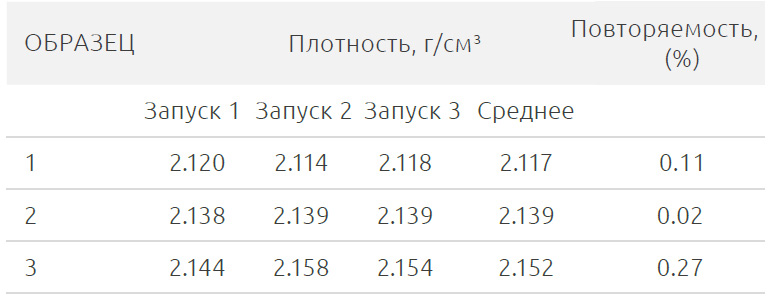

Для данного исследования на нескольких промышленных материалах для угольных электродов с возрастающей степенью кристалличности были выполнены измерения методом газовой пикнометрии с контролем температуры на основе элементов Пельтье. Контроль температуры критически важен, когда ожидаются небольшие различия в плотности. Размер ячейки зависит от количества имеющегося образца для измерения. В данном примере использовались крышки ячеек для предотвращения элюирования в направлении расширения «сначала образец», но для мелких порошков может также использоваться режим «Powder Protect» (направление расширения «сначала эталон») в стандартных ячейках, при этом крышка не требуется. Результаты для трех повторных измерений плотности на каждом из трех образцов приведены в следующей таблице.

Таблица 2: Измерения плотности угля

Эти данные показывают, что плотность может измеряться с отличной повторяемостью, что делает газовую пикнометрию идеальным методом для измерения плотности компонентов батарей. Высокоточные и повторяемые измерения обеспечивают возможность простого и достоверного выявления небольших различий в кристалличности компонентов. Точные измерения скелетной плотности позволяют исследователям быстро оценивать это свойство материала и отбирать новые материалы в качестве подходящих кандидатов для использования в компонентах батарей.

Ultrapyc 5000

1.3 РАЗМЕР ЧАСТИЦ И ЭЛЕКТРОКИНЕТИЧЕСКИЙ ПОТЕНЦИАЛ

Информация, касающаяся размеров частиц, важна не только для обеспечения качества электродных материалов в процессе производства, но и при планировании экспериментальных исследований для разработки новых, высокоэффективных батарей с использованием процессов моделирования. Размеры частиц электродных материалов и их распределение по размерам влияют на диффузию ионов лития, тем самым влияя на плотность мощности (выделяемый ток, нагрузочная способность) и плотность энергии (сохраняемая энергия, емкость батареи) для изготовленной батареи. Для повышения электрохимической проводимости в электродный материал вносятся добавки, например, сажа и графит. Для получения стабильной электродной суспензии и однородного покрытия на коллекторах, углеродные добавки должны образовывать однородную смесь с материалом катода.

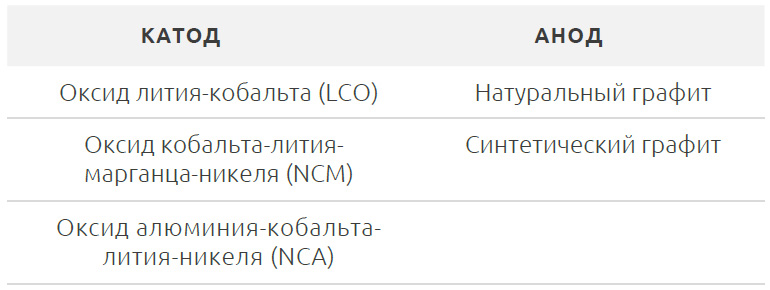

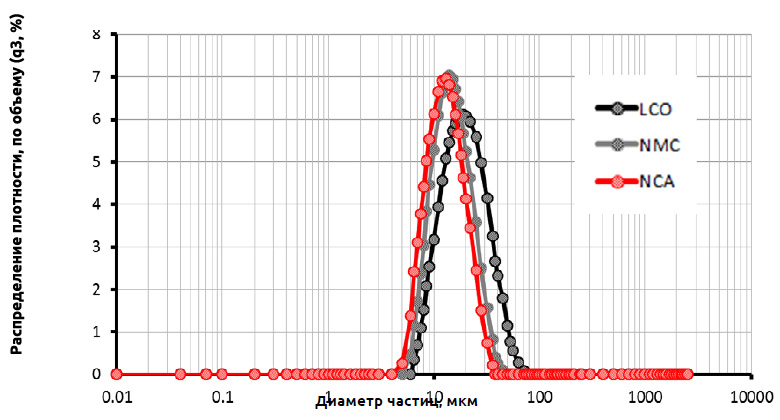

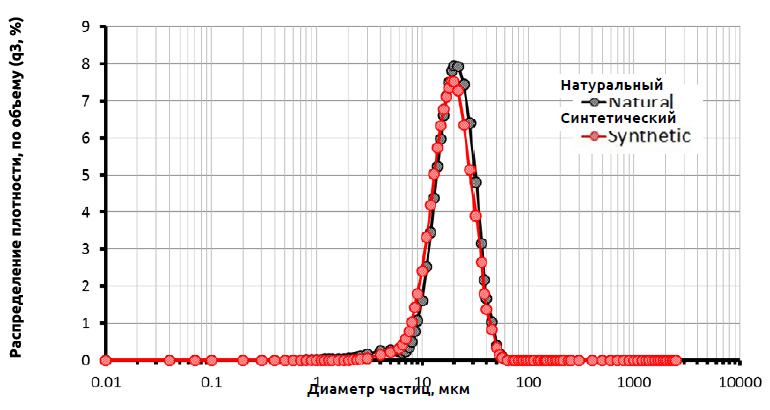

Поэтому электростатические взаимодействия между разными типами материалов, имеющих вид частиц, следует максимизировать на основе измерений электрокинетического потенциала. Предпочтительно, чтобы частицы имели противоположные заряды поверхности: в этом случае они изначально способствуют взаимодействию. В данном исследовании методом лазерной дифракции с использованием анализатора размеров частиц изучалось распределение размеров частиц трех катодных и двух анодных материалов.

Таблица 3: Материалы катода и анода, выбранные для анализа

На следующих графиках показано распределение размеров частиц изученных материалов катода и анода.

Рисунок 5: Распределение размеров частиц трех различных материалов катода

Рисунок 6: Распределение размеров частиц натурального и синтетического графита

Была также измерена процентная доля мелкой фракции: менее 10 мкм. Эта информация полезна на стадии производства, для оценки свойств и стабильности готовой батареи. Фактически, чем выше доля мелкой фракции в полидисперсном электродном порошке, тем плотнее упаковка. По этой причине, с одной стороны, будет меньше пустот между крупными частицами, подверженных изменениям объема вследствие включения ионов лития во время циклов зарядки-разрядки; с другой стороны, более значительная площадь поверхности будет способствовать контакту между электродом и электролитом.

Таблица 4: Содержание мелкой фракции в марганца-никеля (NCM)

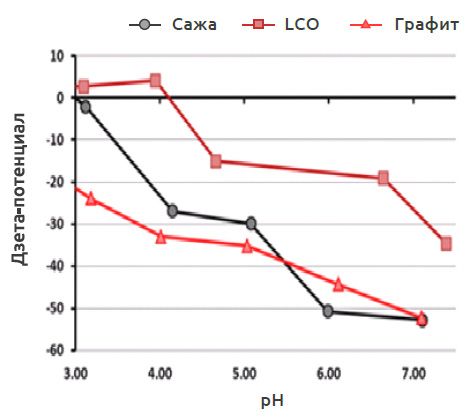

Измерения электрокинетического потенциала трех водных суспензий сажи (0,05 %), графита (0,05 %) и оксида лития-кобальта (LCO) (0,1 %) проводились методом электрофоретического рассеяния света (ELS) с использованием вспомогательного дозирующего устройства для автоматического рН-зависимого титрования.

На следующем рисунке показано, что частицы сажи и графита имеют, в основном, отрицательный дзета-потенциал, а частицы LCO – положительный дзета-потенциал при pH менее 4. Это означает, что в случае, если электродная суспензия содержит графит и оксид лития-кобальта, то pH смеси следует поддерживать на уровне 4 или ниже, чтобы способствовать электростатическим взаимодействиям компонентов.

Рисунок 7: Зависимость дзета-потенциала от pH для сажи, графита и LCO

Litesizer 500

Серия PSA

1.4 АДГЕЗИЯ

Литий-ионные батареи включают тонкие металлические электроды, покрытые или оксидом лития и металла, или слоистым углеродом. Качество и долговечность батареи зависит как от типа покрытия электрода, так и от его адгезии к самому электроду; повышение адгезии покрытия может повысить емкость батареи. Конструкция литий-ионной батареи определяется, наряду с другими факторами, компромиссом между емкостью и механической прочностью: высокое II Сравнение сопротивления царапанию содержание связующего вещества в покрытии электрода необходимо для лучшей адгезии слоя электрода, но это же высокое содержание связующего приводит к снижению емкости батареи. Поэтому определение адгезии активных слоев на электродах важно для разработки новых батарей большой емкости.

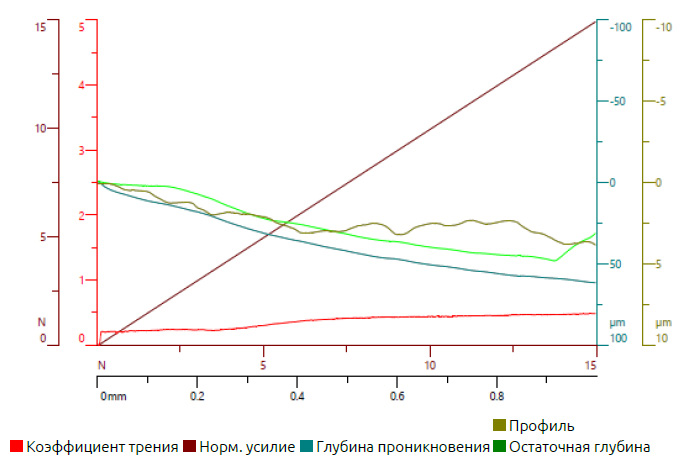

Для данного исследования было проведено три скретч-теста для измерения адгезии покрытий электродов.

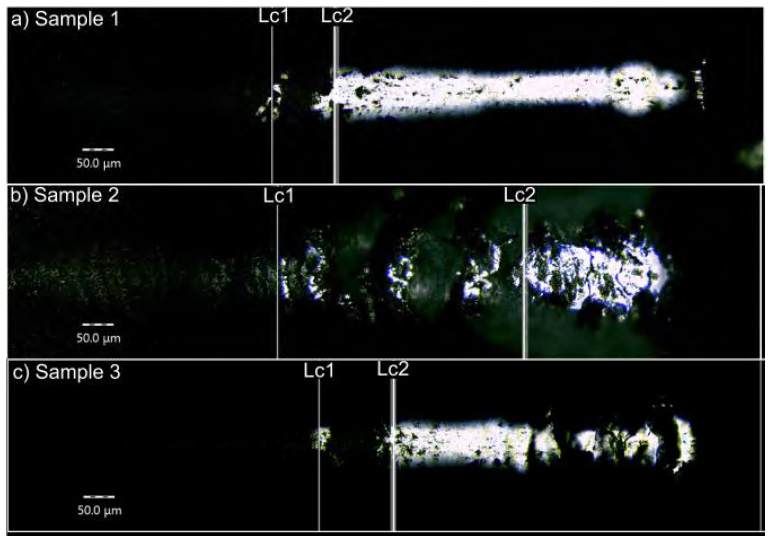

I. Адгезия трех типов слоев катода

Три образца алюминиевой фольги с покрытием, используемой в литий-ионных батареях, толщиной активных слоёв 21, 15 и 23 мкм, были подвергнуты скретч-испытаниям с нарастающей нагрузкой от 0,03 до 15 Н с использованием сфероконического алмазного индентора радиусом 200 мкм; длина царапины составляла 1 мм. Адгезия слоев характеризовалась критической нагрузкой (Lc), что соответствует нагрузке от появления первых трещин (Lc1) до полного расслаивания (Lc2). В то время, как величина Lc1 была примерно одинаковой для всех образцов (~5,5 Н), величина Lc2 составила 7,2 Н для образца 1, 10,8 Н – для образца 2 и 7,1 Н –для образца 3. Различия в значениях Lc2 показывают, что слой с наименьшей толщиной (образец 2) обладает наилучшей механической адгезией. Другими словами, слой на образце 2 продемонстрировал наилучшее сопротивление повреждениям-царапинам.

Рисунок 8: Сигналы от царапин, зарегистрированные на слое LiCoO2/ПВДФ/углерод на алюминиевой фольге

Рисунок 9: Сравнение результатов скретч-тестов для трех типов покрытий катодов на основе LiCoO2

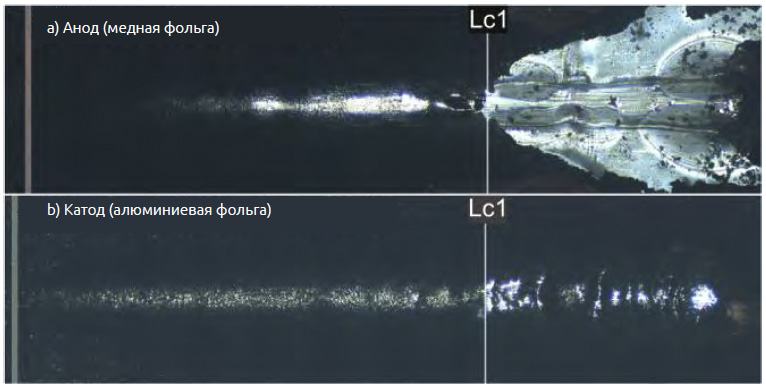

II. Сравнение сопротивления царапанию слоев катода и анода

Здесь на основе скретч-тестов проводилось сравнение адгезии слоев на медной (анод) и алюминиевой (катод) фольге при толщине активных слоев порядка 60 мкм. Скретч-тесты проводились с нарастающей нагрузкой от 0,5 Н до 50 Н с использованием сферического индентора радиусом 500 мкм; длина царапины составляла 3 мм.

Панорамные изображения скретч-тестов на рисунке 10 показывают, что, в то время как покрытие анода расслаивается резко и на большой площади (рисунок 10 a), покрытие катода расслаивается постепенно и остается частично прикрепленным к алюминиевой фольге (рисунок 10 b). Так как толщина покрытий анода и катода была примерно одинаковой (порядка 60 мкм), результаты скретч-тестов указывают на то, что адгезия катодного слоя лучше.

Рисунок 10:Микроскопическое (панорамное) изображение скретч-тестов с нарастающей нагрузкой для покрытия анода (a) и катода (b)

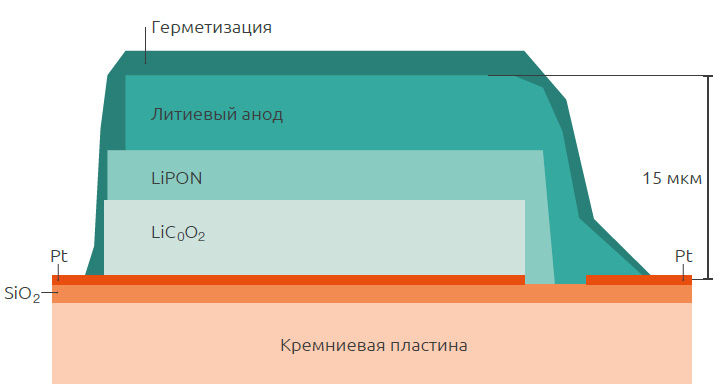

III Литий-ионные батареи: микробатареи

Скретч-тесты могут также проводиться для исследований новых литий-ионных микробатарей, изготовленных непосредственно на кремниевых (Si) пластинах [1]. Эти батареи имеют толщину около 15 мкм и состоят из слоев толщиной от 1 до 3 мкм. Оценка адгезии может выполняться непосредственно с использованием встроенного оптического микроскопа или с помощью сканирующего электронного микроскопа. Скретч-тесты – проверенный инструмент разработки батарей, более стойких к царапинам и обладающих высокой емкостью.

Рисунок 11: Схематическое изображение микробатареи

Метод скретч-тестирования способен предоставить полезную информацию об адгезии активных слоев на электродах в литий-ионных батареях. Хорошая адгезия электродного покрытия –необходимое условие для производства батарей с высокой емкостью и низким риском теплового разгона.

MCT3 Micro Combi Tester

NST3 Nano Scratch Tester

1.6 МИКРОВОЛНОВОЕ КИСЛОТНОЕ РАЗЛОЖЕНИЕ

В производстве батарей, на этапах разработки и контроля качества, очень важно определить точный и согласованный элементный состав сырьевых материалов для электродов, так как это влияет на эффективность и, возможно, безопасность готовых изделий. Кроме того, в компонентах батареи необходимо тщательно измерить концентрации примесей. Примеси могут приводить к ухудшению электрохимической стабильности, снижать эффективность, а в худшем случае – вызывать короткие замыкания и приводить к резкому сокращению срока службы батарей.

Элементный анализ материалов литий-ионной батареи (анализ состава или анализ загрязнения), выполняемый методами оптико-эмиссионной спектрометрии или масс-спектрометрии с индуктивно-связанной плазмой, требует надлежащего разложения образцов.

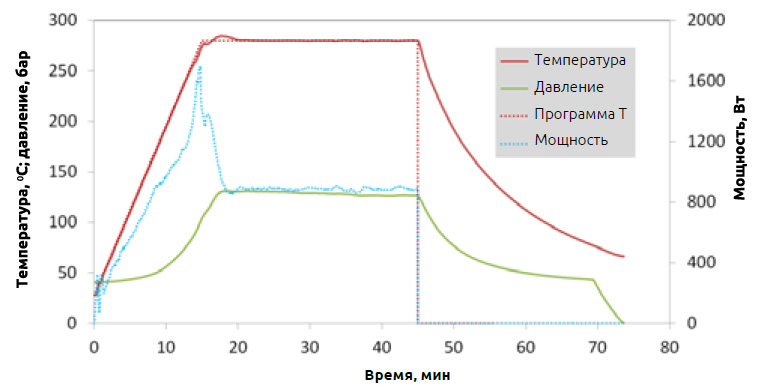

Для данного исследования подвергались разложению различные материалы катодов и анодов, а также проводящие добавки и сепараторы, чтобы продемонстрировать пригодность микроволнового кислотного разложения в качестве метода подготовки образца перед элементным анализом.В целях испытания различных уровней сложности полного разложения, были выбраны следующие коммерческие образцы:

-материал катода: оксид лития-марганца (LMO), nmC111, литий-железо-фосфат (LFP);

-материал анода: графит (батарейного уровня качества, размер частиц менее 20 мкм), композит кремний/углерод (Si/C) с 10% кремния, низкотемпературный оксид (LTO);

-фольга для сепаратора: без покрытия и с покрытием из Al2O3;

-сажа (99+ %).

Для разложения применялись следующие реактивы:

-HNO3 (65 % сорта суперчистый, Merck);

-H2SO4 (96 %, суперчистый, Merck);

-HClO4 (70 %, суперчистый, Merck);

-HF (40 % суперчистый, «Merck»).

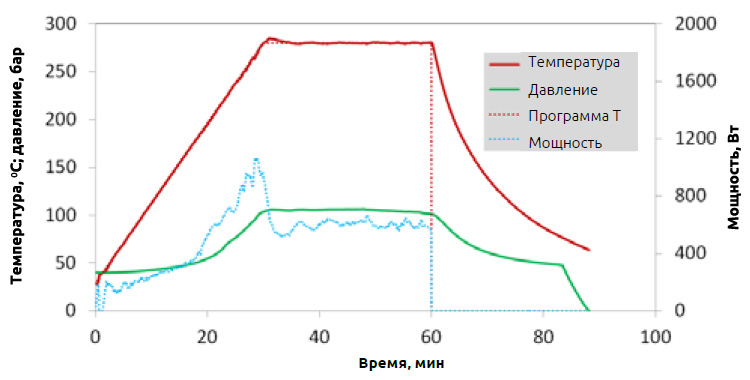

Так как применялась технология полости печи для разложения под давлением (PDC – Pressurized Digestion Cavity), то результаты разложения продемонстрировали четкую корреляцию температурного профиля с запрограммированными температурами несмотря на различную реакционную способность образцов.

Рисунок 12: Данные разложения для катодов и сепараторов из фольги

Рисунок 13: Данные разложения для анодов из графита, Si/C и LTO, а также для сажи

Было успешно продемонстрировано, что различные материалы для батарей могут надлежащим образом разлагаться в системах микроволнового разложения.

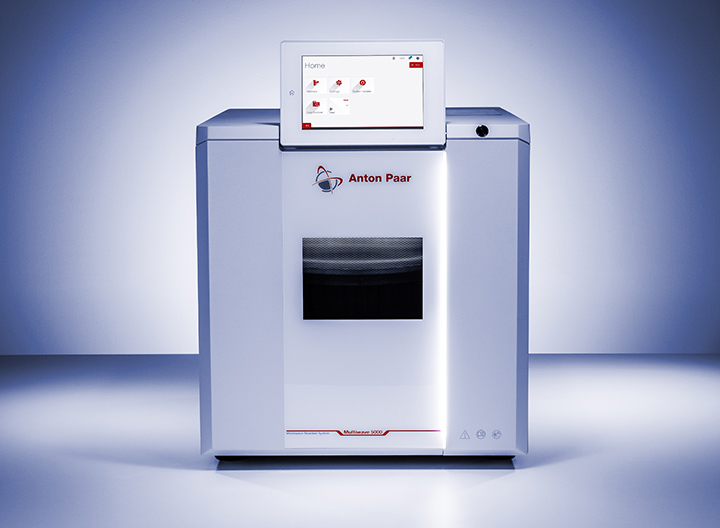

Multiwave 7000

Multiwave 5000

1.6 IN SITU ХАРАКТЕРИЗАЦИЯ ПРОЦЕССОВ ЭЛЕКТРООСАЖДЕНИЯ В ЭЛЕКТРОДНЫЕ МАТЕРИАЛЫ

Электрохимическое накопление энергии нового поколения определяется не только химией, но и, в не меньшей степени, структурой и транспортировкой на атомном и нанометровом уровне. Это особенно актуально для сложных электродов с многофазным преобразованием, которые применяются, например, в металл-воздушных и металл-сернистых аккумуляторах или гибридных суперконденсаторах.

Средства хранения энергии на водно-йодидной основе обладают потенциалом для того, чтобы превзойти современную технологию литий-ионных аккумуляторов интеркаляционного типа по показателям плотности мощности, безопасности, воздействия на окружающую среду. При этом используется окислительно-восстановительная активность йода, йодидов и полийодидных соединений в ограниченной геометрии электродов из нанопористого углерода с размерами пор менее 2 нм. Методов для выяснения структурной эволюции продуктов реакции в нанопорах углерода немного, как и современных знаний о механике этих процессов.

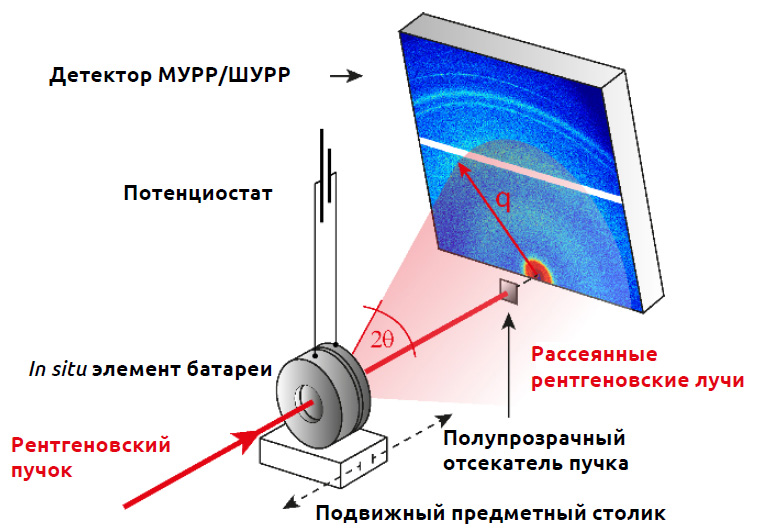

In situ мало- и широкоугловое рентгеновское рассеяние (SAXS/WAXS) способно предоставить информацию о структуре и динамике продуктов реакции, ионов и сольватации ионов в сложных нанопористых электродных материалах. Изображение схемы таких измерений показано на рисунке 14.

Рисунок 14: Визуализация экспериментальной установки, где показана In situ электрохимическая ячейка (BatteryCell SAXS), размещенная на подвижной платформе для образцов системы SAXSpoint.

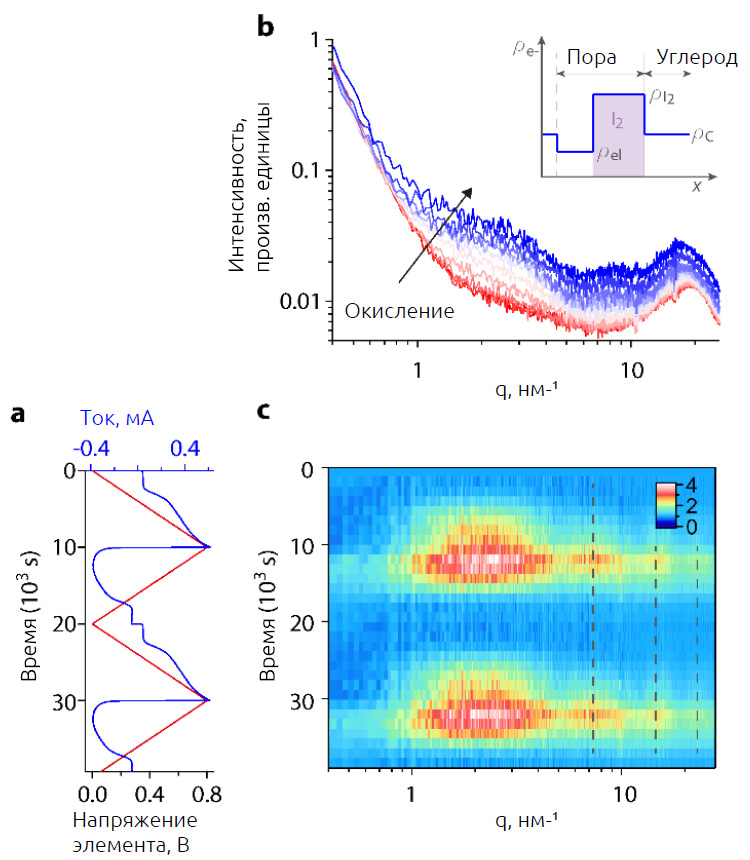

Данные по In situ SAXS/WAXS во время электрохимических циклов показаны на рисунке 15. При отрицательных напряжениях элемента положительный электрод демонстрирует чисто электрическую емкость двойного слоя и небольшие токи. При положительных напряжениях элемента ток возрастает в результате окисления йода в нанопорах положительного электрода (рисунок 15a). Интенсивности SAXS и WAXS значительно возрастают при положительной поляризации ячейки (рисунок 15 b).

С учетом высокой электронной плотности йода, рост в режиме МУРР можно объяснить только образованием отложений твердого йода. Изменения относительной интенсивности, показанные на рисунке 15 c, четко следуют за сигналом прилагаемого напряжения, указывая на то, что электроосаждение йода является обратимым после разрядки. Пики интенсивности WAXS около 16 нм-1 и 23 нм-1 являются признаком деформированных нанокристаллов, с размером кристаллита в диапазоне между 0,5 нм и 0,9 нм (как определено по результатам подгонки гауссова пика и анализа Шеррера). Пик около 7,5 нм-1 объясняется корреляциями полийодида I3- — I3- в полостях «углерод-йодид».

Рисунок 15: (a) Зависимость тока и напряжения ячейки от времени для двух циклов зарядки / разрядки;

(b) Зависимость интенсивностей SAXS/WAXS от вектора рассеяния q при положительной поляризации ячейки (т.е. окислении йодида). Кривые, соответствующие второй развертке положительного напряжения, показаны на рисунке (a). На врезке схематически показан профиль электронной плотности нанопор, заполненных йодом; (c) Зависимость относительного изменения интенсивности SAXS/WAXS (интенсивности нормализованы относительно интенсивности при 0 В) от времени и длины вектора рассеяния q для циклов зарядки/разрядки, показанных на рисунке (a). Изменения в режиме SAXS и WAXS четко следуют за сигналом прилагаемого напряжения.

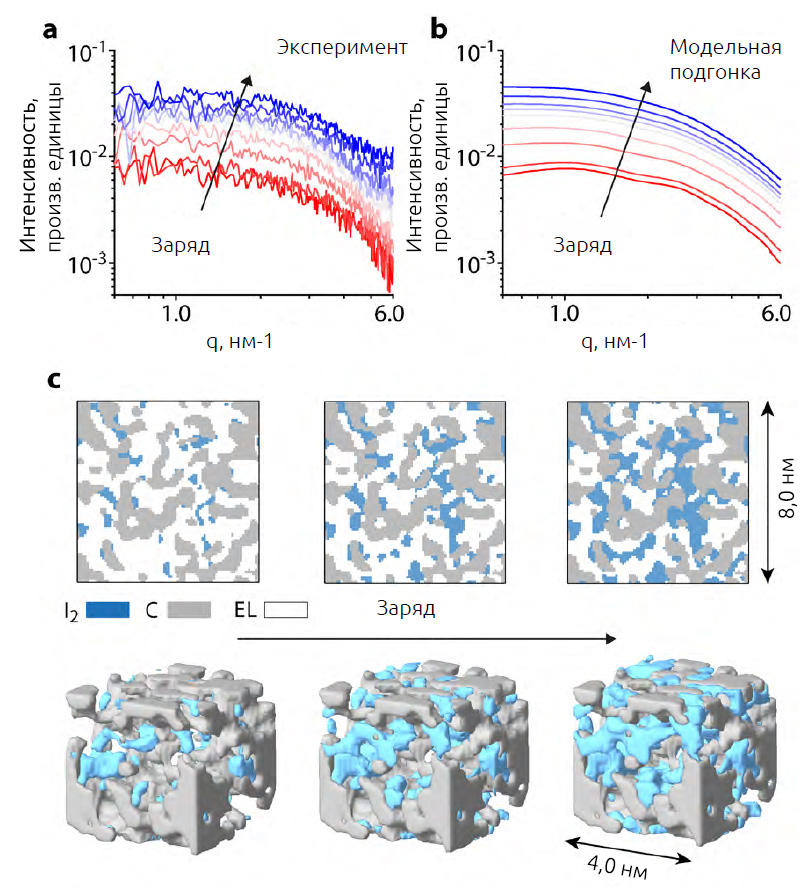

Подгонка под соответствующие экспериментальные значения интенсивностей SAXS для нанопор позволяет количественно определить размер, морфологию и распределение йода в ограничивающих порах углерода. Интенсивности SAXS, полученные путем модельной подгонки, хорошо согласуются с обработанными экспериментальными данными SAXS. Заполнение пор йодом, количественно выраженное путем подгонки, достигает 30 % при максимальном положительном напряжении ячейки.

Соответствующие трехмерные структуры «угле род-йод» сформированы множественными гауссовыми случайными полями, где в качестве входных данных используются параметры наилучшей подгонки. Поперечные сечения и трехмерные модели решетки показаны на рисунке 16.

Рисунок 16: Количественное представление эволюции йодной фазы через стохастическое моделирование, а именно – множественные гауссовы случайные поля

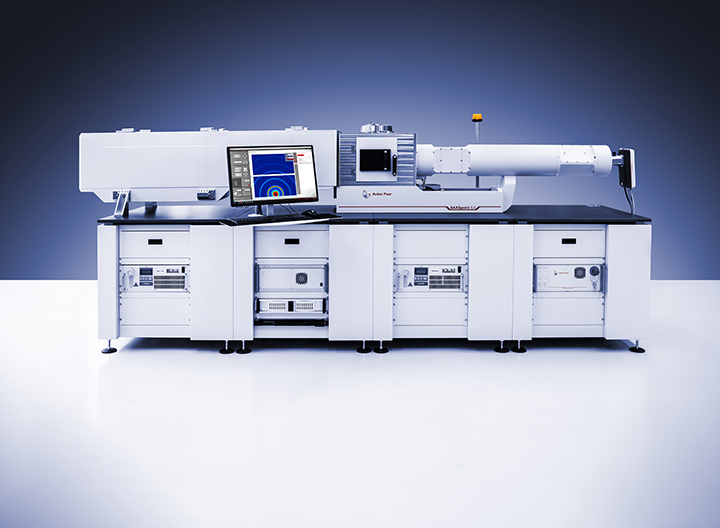

SAXSpoint 5.0

1.7 СТРУКТУРА КРИСТАЛЛА И РАЗМЕР КРИСТАЛЛИТА

Для всех типов материалов анода структура кристалла и размер кристаллита – важные свойства, которые могут повлиять на физические свойства электродных материалов, влияя как на эффективность, так и на стабильность готовой батареи. XRD – идеальный инструмент для исследования этих свойств с целью достичь углубленного понимания электродных материалов, представляющих интерес.

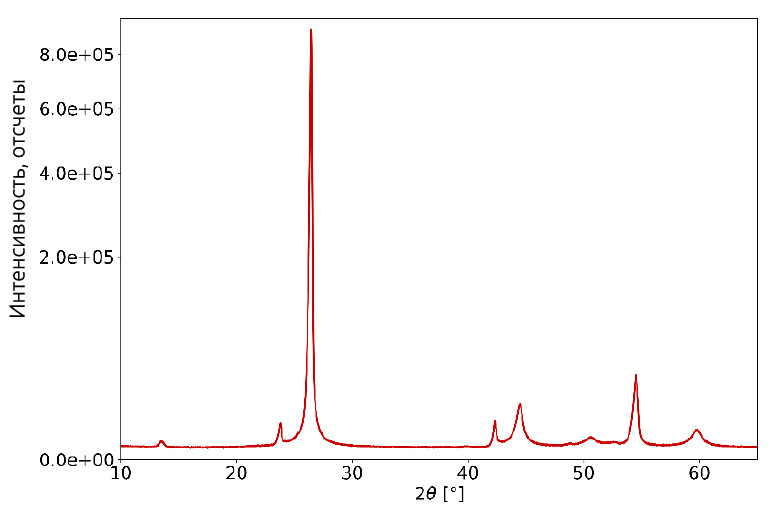

Например, графит широко используемый материал анодов в литий-ионных батареях. В ходе разработки или контроля качества графитовых материалов для анода XRD может применяться для анализа структуры кристалла графита, которая может повлиять на эффективность и стабильность электрода. По дифрактограмме, полученной в ходе XRD измерений (рисунок 17), легко определить важные параметры, например, степень графитизации. Показано, что более высокая степень графитизации коррелирует с большей емкостью электрода и повышенной стабильностью циклических операций, что соответствует повышению эффективности изделия в целом.

Рисунок 17: Дифрактограмма графитового материала для анода, используемая для определения параметров, в частности, степени графитизации

XRD используется не только для изучения отдельных материалов, входящих в состав батареи, этот метод может также применяться для исследования всего батарейного узла в ходе зарядки и разрядки. Эти измерения, выполняемые во время работы (in operando), позволяют в реальном времени, в процессе зарядки и разрядки, наблюдать изменения в структурах кристаллов и фазах всех материалов батареи. Такие исследования могут выполняться для широкого диапазона типов батарей (например, плоских круглых, пакетных или призматических элементов), а также в специализированных электрохимических сборках.

XRDynamic 500